工業4.0:製造業的變革

工業格局正在發生轉變,技術正在彌合製造業的數字世界和物理世界之間的差距。被寬泛地稱為“第四次工業革命”的智慧互聯絡統正在貫穿製造業的整個價值鏈和支援活動中,其新面貌被稱為“工業4.0”。在未來十年,工業4.0預計將為全球經濟增加14.2萬億美元。

意義

工業4.0恰當地意味著降低成本、提高效率和生產力、加快工作速度和規模、提供更智慧、更高效的產品和服務。它也指工業物聯網 (IoT)。在這裡,產品和服務互聯、收集資料、與使用者溝通並提供額外服務。所有部門的所有流程都實現了數字化,公司將製造的各個方面與技術相整合,從而改善整個價值鏈。這也導致了改進簡單產品的新方面,這可以促進公司的增長。

在這個製造時代,物理元素與通訊、資料和IT流程融合,將傳統工廠轉變為小型工廠。整個工業生態系統發生變化,機器與其他機器和產品互動,即時交付、分析和共享收集到的資料,從而推動關鍵決策。簡而言之,不僅僅是機器生產輸出,而是產品告知機器必須做什麼。機器人由機器學習演算法或人工智慧操作,而網路物理生產系統(物聯網透過網際網路即時相互作用以及與人類互動)監控工廠中正在進行的物理過程並做出分散式決策。

背景

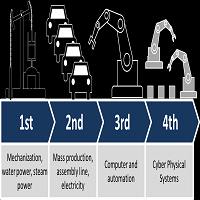

工業革命始於18世紀的英國,當時製造業依靠水力機和蒸汽機進行,從農業市場轉向製造業生產。在19世紀或第二次工業革命中,大規模生產是透過勞動分工和電力(電流於1831年被發現)實現的。此後,在20世紀70年代的工業3.0時期,製造業透過電子技術、計算機和IT技術實現了自動化。它還繼續進行一些自動化過程,藉助機器人和機器代替裝配線上的工人,並提高了精度。今天,它是“網路物理生產系統”,即物理世界和虛擬世界的融合。

智慧工廠

工業4.0由雲等系統推動,這些系統增強了可擴充套件性、靈活性和資源效率,並根據人工工作週期進行定製調整,同時考慮安全、物流、時間、可持續性和配置問題以及響應能力。在生產中部署此類系統會導致“**智慧工廠**”。這種“智慧工廠”的產品、流程和資源具有自我適應性,同時符合適應性、學習特性、容錯性和風險管理、靈活性和即時響應等問題。藉助分析和大資料,可以利用即時資料獲得有意義的見解並實現即時決策。由於一切都是“互聯”的,因此自動化和個人互動都增加了。感測器控制機械活動,社交媒體增強了組織內部和外部媒介之間的協作。

智慧工廠必須包括

- 關聯性:機器、人和感測器相互連線。

- 透明度:透過資料感測器,建立物理世界的虛擬副本以分析資訊。

- 技術性:系統能夠支援人類解決問題和做出決策。

- 分散式決策:網路物理系統足夠智慧,可以自治或自我管理,並自行做出簡單的決策。

“智慧工廠”導致供應鏈和生產線的增長。透過更高水平的自動化和數字化,可以獲得更優質的產品,同時也提高了成本效率。此外,由於透明度和靈活性,小型公司能夠在國際層面具有競爭力。

全球轉變

2013年,德國政府的一項戰略倡議宣佈了工業4.0,其中,隨著計算機化的發展,製造業將在沒有人為參與的情況下運作。德國總理安格拉·默克爾將工業4.0稱為“迅速應對線上世界與工業生產世界融合的工具”。

除了德國,美國也正在參與構建智慧製造平臺,使各種規模的製造組織能夠獲得滿足其需求的技術。其他紛紛效仿的公司包括通用電氣、AT&T、思科、英特爾、力克、博世、費斯托、SAP、通快、威騰斯坦、埃森哲等。

更多示例:微軟Azure,一個基於雲的工業作業系統,為工廠提供軟體,用於將資料感測器、雲網關等整合到單個網路中,從而可以在人和技術(資料點)之間交換資料和指令。

相比之下,英特爾的工業和能源解決方案提供智慧工廠所需的硬體,例如攝像頭、機器人感測器、檢測器等,這些硬體可以就維護需求、生產階段、功耗等方面進行資料通訊。IBM還開發製造環境中所需的物聯網基礎設施的硬體元件,例如使用認知API的裝置、基於區塊鏈技術的虛擬貨幣(比特幣)等。

利弊

工業4.0系統出現了一些問題,例如資料安全問題、生產技術的完整性、自動化導致的失業、可靠性、永續性、市場波動以及與網路物理系統相關的成本高昂。但好處大於弊端。在人類在極其危險的環境中工作的情況下尤其如此。如果在製造過程的所有階段都有資料可用,則可以管理供應鏈。利用增強現實和多節點互動,工業助理結構將幫助工人理解網路物理生產系統並透過數字社交媒體進行協作。這也將導致根據需求輕鬆適應產品和服務,從而提高生產力——這對印度等國家有利,因為“印度製造”運動正在使印度朝著成為製造業中心的道路邁進。

工業4.0是製造/工廠生產的下一個巨大飛躍,當與技術結合使用時,它是工業發展的必然未來。它無疑將成為製造業的國際表達。

資料結構

資料結構 網路

網路 關係資料庫管理系統 (RDBMS)

關係資料庫管理系統 (RDBMS) 作業系統

作業系統 Java

Java iOS

iOS HTML

HTML CSS

CSS Android

Android Python

Python C語言程式設計

C語言程式設計 C++

C++ C#

C# MongoDB

MongoDB MySQL

MySQL Javascript

Javascript PHP

PHP