- SAP PP 教程

- SAP PP - 首頁

- SAP PP - 簡介

- SAP PP - 常用表

- SAP PP - 組織結構

- 與其他模組的整合

- SAP PP - 主資料

- SAP PP - 物料清單

- SAP PP - 工作中心

- SAP PP - 工藝路線

- SAP PP - 需求管理

- SAP PP - 建立計劃獨立需求

- 物料需求計劃

- SAP PP - MRP 列表

- SAP PP - 長期計劃

- SAP PP - 生產訂單

- SAP PP - 生產訂單變更

- 生產訂單確認

- 取消生產訂單

- SAP PP - 能力計劃

- SAP PP - 能力平衡

- SAP PP - 收貨

- SAP PP - 庫存概覽

- SAP PP - 發料

- SAP PP - 發料沖銷

- SAP PP - 精益製造

- SAP PP - 報表

- SAP PP - 物料憑證列表

- 多個物料的庫存

- 物料清單中的列表

- SAP PP 有用資源

- SAP PP - 問答

- SAP PP 快速指南

- SAP PP - 有用資源

- SAP PP - 討論

SAP PP 快速指南

SAP PP - 簡介

SAP 生產計劃是 ERP 中的關鍵模組之一,涉及計劃流程,例如能力計劃、物料計劃、生產訂單執行、物料清單和貨物移動。SAP PP 模組處理物料清單 (BOM) 活動、工作中心和工藝路線所需的主資料,並將其儲存在單獨的元件中。

SAP PP 子模組根據行業型別(如離散生產、重複生產或生產行業)而有所不同。

離散生產是指產品在每批次之間發生變化的行業,成本根據訂單和批次計算。

在重複生產中,產品在較長一段時間內不會發生變化。生產以總量進行,而不是以單個批次的形勢進行。

對於大多數行業型別,通常使用上述計劃和執行子模組。在生產執行之前,作為計劃流程的一部分,會執行許多步驟:

物料需求計劃 (MRP) 執行(本教程稍後將詳細介紹)。

物料清單和工藝路線主資料在 MRP 執行時自動輸入計劃訂單。

在系統中維護計劃數量。

生產執行的關鍵步驟

以下是執行生產訂單的關鍵步驟。它從計劃訂單開始,到針對生產訂單的收貨結束。

將計劃訂單轉換為生產訂單

第一步是將計劃訂單轉換為生產訂單。建立生產訂單時,型別在 SAP PP 系統中定義。

釋出生產訂單

要啟動生產流程,必須釋出生產訂單。在生產訂單釋出之前,無法啟動生產流程的執行。

為生產訂單發料

要執行生產訂單,需要發料。發料後,可以在系統中更新單據號。

生產訂單確認

所有子流程都根據所需的操作執行,以根據生產訂單確認生產。

針對生產訂單的收貨

生產訂單執行完成後,針對生產訂單生產的貨物將被接收並放置在儲存區域。

SAP PP - 常用表

在本章中,我們將討論 SAP PP 中的一些重要表。

用於物料需求計劃

| 表 | 描述 |

|---|---|

| MDKP | 單據抬頭資料 |

| MDTB | 表結構 |

| MDVM | 計劃檔案詳細資訊 |

| MDFD | MRP 日期詳細資訊 |

| S094 | 庫存分析 |

用於需求管理

| 表 | 描述 |

|---|---|

| PBED | 獨立需求資料 |

| PBIM | 按物料劃分的獨立需求 |

用於計劃訂單

| 表 | 描述 |

|---|---|

| PLAF | 計劃訂單詳細資訊 |

用於重複製造

| 表 | 描述 |

|---|---|

| S025 | 執行計劃數量 |

| S026 | 物料使用情況 |

| S028 | 報表點統計資料 |

| SAFK | RS 頭部主資料 |

SAP PP 系統中有多個用於 BOM、工藝路線、離散生產、物料分配、收貨等的表。

| 表 | 描述 |

|---|---|

| MAST | 物料 BOM |

| STKO | BOM 頭部 |

| STOP | BOM 項次 |

| PLKO | 工藝路線組抬頭 |

| PLSO | 工藝路線組順序 |

| PLPO | 工藝路線組工序 |

| AFKO | 生產訂單抬頭 |

| AFPO | 生產訂單項次 |

如何在 SAP ERP 系統中檢視 SAP PP 表?

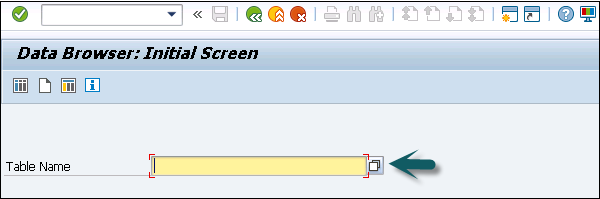

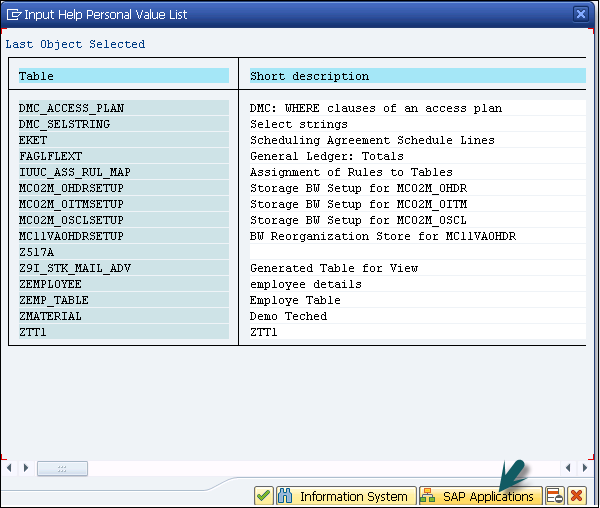

步驟 1 - 在 ERP 系統中,使用 T 程式碼:SE16。

步驟 2 - 轉到 SAP 應用。

步驟 1 - 點選“+”號,您就可以看到 ERP 中所有表的列表,如下面的螢幕截圖所示。

SAP PP - 組織結構

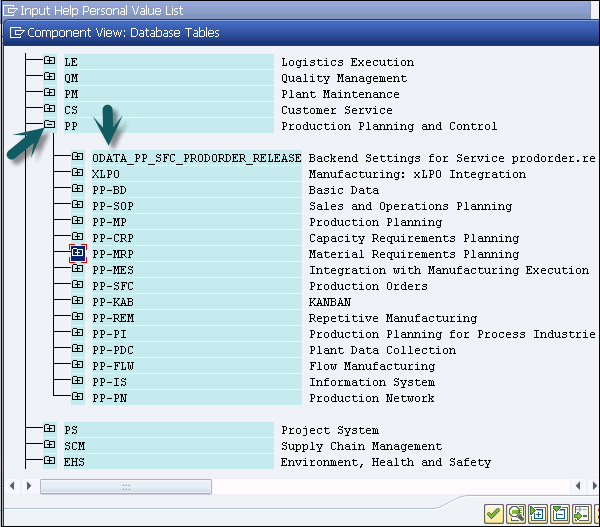

在 SAP PP 模組中,組織結構定義了工廠和工廠內的庫存地點的位置。在結構的頂部,您有公司和公司程式碼,然後每個公司程式碼包含不同的工廠和庫存地點。

下圖表示即時 SAP 生產計劃環境中的常見組織結構。

所有計劃活動都在工廠級別執行。

生產計劃中的生產主資料在工廠級別建立。

生產確認流程和貨物的移動發生在工廠和庫存級別。

SAP PP - 與其他模組的整合

為了執行生產計劃和控制活動,SAP PP 與其他 SAP ERP 模組緊密整合:SAP 銷售和分銷 (SD)、SAP 物料管理 (MM)、質量管理、財務會計和專案系統。

您可以找到以下與其他 SAP 模組相關的生產計劃活動列表以及與其他模組的整合。

SAP PP 和 SAP MM

這涉及貨物的移動、自動收貨。

包括為生產訂單/計劃建立預留。

使用 MRP 執行建立採購訂單。

報價和供應商選擇。

SAP PP 和 SAP SD

這用於檢查生產訂單的物料可用性。

執行 MRP 執行,需求型別。

物料清單元件和操作。

SAP PP 和 SAP FICO

更新物料主資料中的價格。

在成本中心中定義活動型別。

將活動型別分配給工作中心。

成本估算。

生產成本控制

過賬與貨物移動、物料申請等相關的會計活動。

SAP PP 和專案系統

將計劃活動分配給專案中的 WBS。

在專案級別執行物料需求計劃 (MD51)。採購的物料附加到 WBS,並作為專案庫存針對特定專案預留。

附加到網路的元件在工廠級別計劃,並作為工廠庫存預留。

SAP PP 和質量管理

離散和重複製造的檢驗型別 03。

離散和重複製造的檢驗型別 04。

SAP PP - 主資料

主資料包含 SAP 生產計劃模組中的主要詳細物件。在 SAP PP 中,主要物件是物料清單、物料主資料、工藝路線和工作中心。主資料包含這些物件的關鍵屬性,例如生產訂單、物料型別、計劃需求、發料和收貨。

以下是 PP 中存在的主資料型別:

物料清單

物料清單主資料與物料需求計劃相關,並提供生產產品的元件列表。

要生產具有不同變體的產品,您可以建立具有製造不同產品變體的元件列表的超級物料清單。元件的選擇取決於計劃訂單中提到的詳細資訊。您可以建立多達 99 個物料清單。

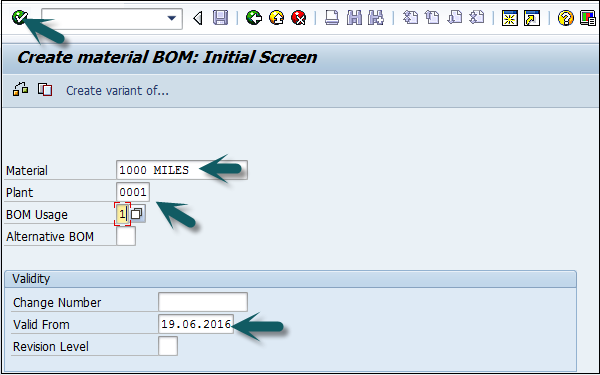

對於物料清單主資料,使用 T 程式碼:CS01 或轉到物流 → 生產 → 主資料 → 物料清單 → 物料清單 → 物料 BOM → 建立

選擇以下詳細資訊:

- 物料

- 工廠

- BOM 用途(用途 1 為生產)

物料主資料

物料主資料包含與不同物料型別(如成品、原材料)相關的資訊。物料主資料可用於識別產品、採購物料、發料或收貨、MRP 和生產確認。

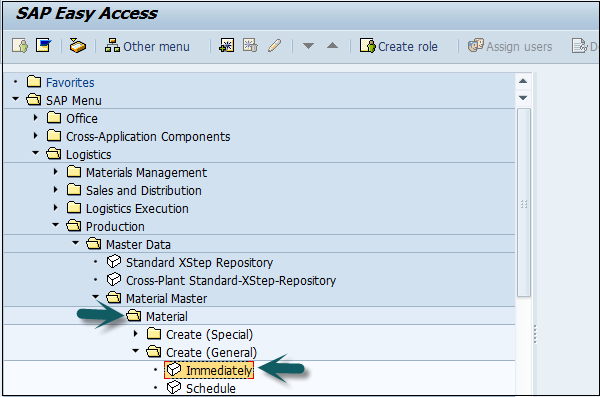

對於物料主資料,使用 T 程式碼:MM01 或轉到物流 → 生產 → 主資料 → 物料主資料 → 物料 → 建立(常規)→ 立即

輸入以下詳細資訊:

- 行業部門

- 物料型別

工作中心

工作中心包含與產品工藝路線相關的主資料。它包含與排程、能力計劃和生產成本核算相關的資料。

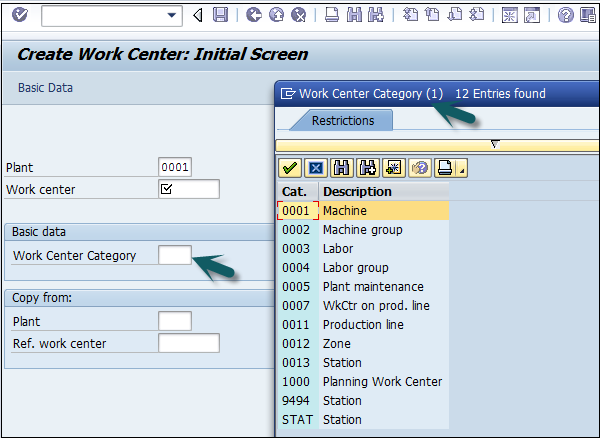

對於工作中心,使用 T 程式碼:CR01 或轉到物流 → 生產 → 主資料 → 工作中心 → 工作中心 → 建立

輸入以下詳細資訊:

- 工作中心名稱

- 工作中心所在工廠名稱

選擇工作中心類別並單擊勾號。

工藝路線

工藝路線定義在工作中心執行的活動順序。工藝路線在計算生產成本、機器時間和人工時間方面發揮著重要作用。

對於工藝路線主資料,使用 T 程式碼:CA01 或轉到物流 → 生產 → 主資料 → 工藝路線 → 工藝路線 → 標準工藝路線 → 建立

輸入以下詳細資訊:

- 物料

- 工廠

單擊勾號。

SAP PP - 物料清單

物料清單主資料與物料需求計劃相關,並提供生產產品的元件列表。

要生產具有不同變體的產品,您可以建立具有製造不同產品變體的元件列表的超級物料清單。元件的選擇取決於計劃訂單中提到的詳細資訊。

BOM 的特徵

您可以建立單層或多層物料清單。

BOM 型別取決於尺寸、有效期和生產方法。

您可以根據物料型別建立多達 99 個物料清單。

您可以將物料物料清單用於 PP 模組中可用的物料,而裝置物料清單則用於工廠維護模組。

如前所述,您可以為產品的不同變體建立超級 BOM。

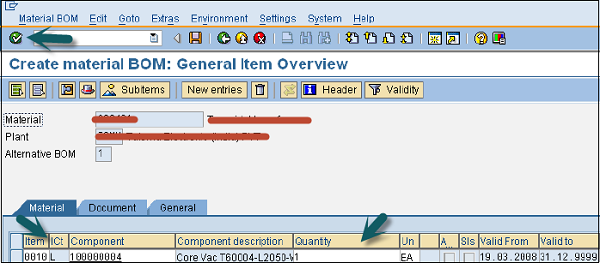

如何建立 BOM?

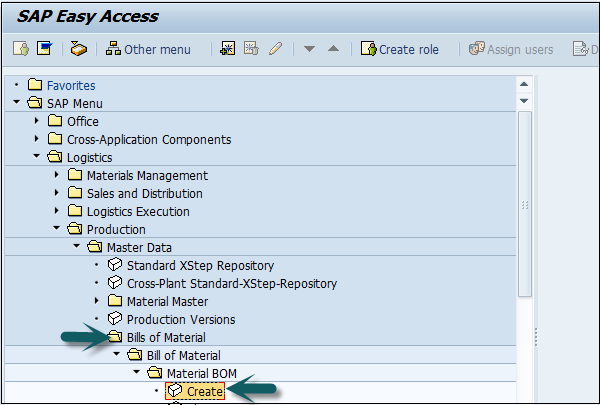

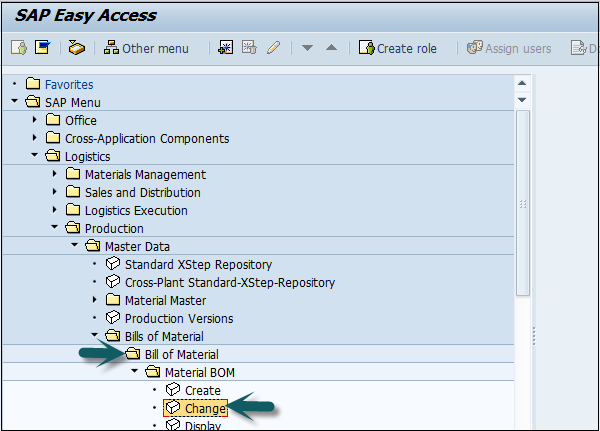

使用 T 程式碼:CS01 或轉到物流 → 生產 → 主資料 → 物料清單 → 物料清單 → 物料 BOM → 建立

選擇以下詳細資訊:

- 物料

- 工廠

- BOM 用途(用途 1 為生產)

預設情況下,它將當前日期作為“有效期起”。您可以根據需要選擇日期。

單擊螢幕頂部的勾號。

在下一個視窗中,輸入專案類別“L”。L 表示庫存專案,而 N 表示非庫存專案。

輸入以下詳細資訊:

- 元件名稱

- 數量。

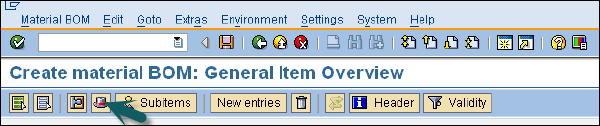

它將自動填充一些欄位。單擊螢幕頂部的勾號,如下面的螢幕截圖所示。

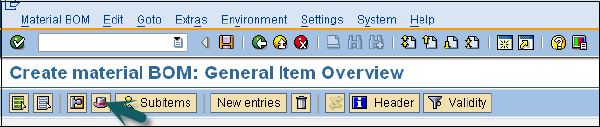

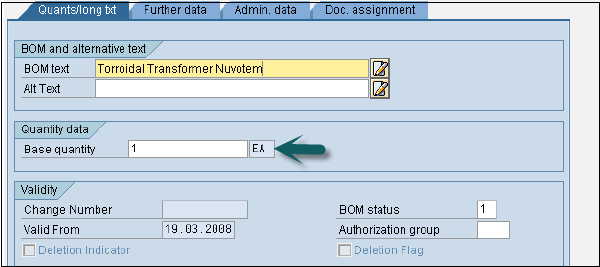

要檢視物料清單抬頭:

輸入父物料的基本數量。如果為 1 EA(每個),則元件數量將描述生產 1 件物品需要多少。

要儲存 BOM,請在檢查後單擊儲存新 BOM。

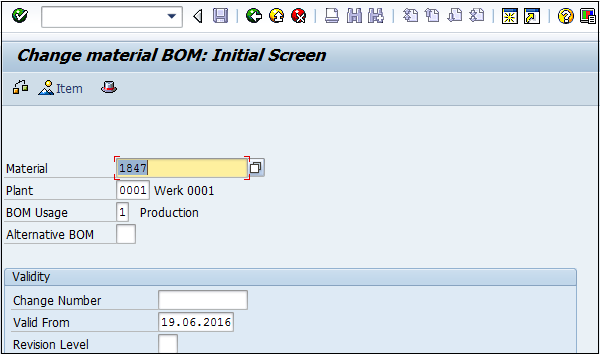

要更改物料清單,使用 T 程式碼:CS02 或轉到物流 → 生產 → 主資料 → 物料清單 → 物料清單 → 物料 BOM → 修改

輸入以下詳細資訊:

- 物料

- 工廠和 BOM 用途。

單擊螢幕頂部的勾號。

您可以編輯專案類別、元件或數量。單擊螢幕頂部的“儲存”圖示以儲存對 BOM 的更改。

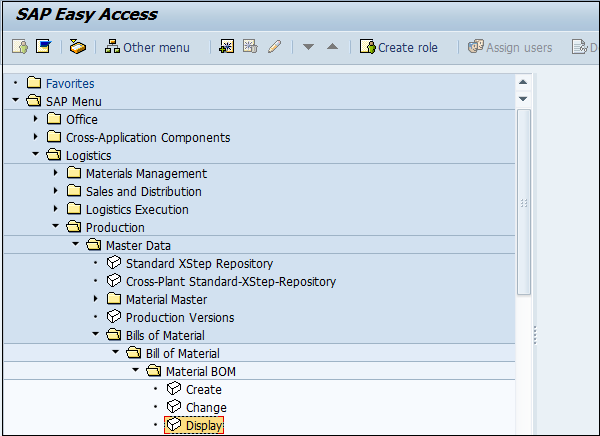

如何顯示 BOM?

使用 T 程式碼:CS03 或轉到物流 → 生產 → 主資料 → 物料清單 → 物料清單 → 物料 BOM → 顯示

輸入以下詳細資訊:

- 物料

- 工廠和 BOM 用途。

點選螢幕頂部的勾選標記。要檢視BOM抬頭資料,請點選抬頭圖示。

您可以顯示BOM抬頭並檢查產品的基準數量。

BOM型別

BOM有兩種型別:

物料 BOM

當為物料建立BOM時,它在SAP中被稱為物料BOM。物料BOM主要用於表示貴公司生產的產品結構。

銷售訂單BOM

當您根據客戶的要求專門定製產品的按訂單生產時,使用銷售訂單BOM。為了滿足客戶需求,您對各種元件進行銷售訂單特定的修改。

SAP PP - 工作中心

工作中心包含與產品工藝路線相關的主資料。它包含與排程、能力計劃和生產成本核算相關的資料。

所有制造活動都在工作中心進行。工作中心可用於監控以下活動:

排產 - 您可以根據工藝路線中的操作時間和工作中心中提到的公式,在生產訂單中安排操作。

生產成本核算 - 您還可以根據工作中心中提到的公式檢查生產成本核算。工作中心也與成本中心相關聯,它定義了生產訂單中操作的成本。

能力計劃 - 您可以在工作中心中找到當前能力和未來的能力需求。

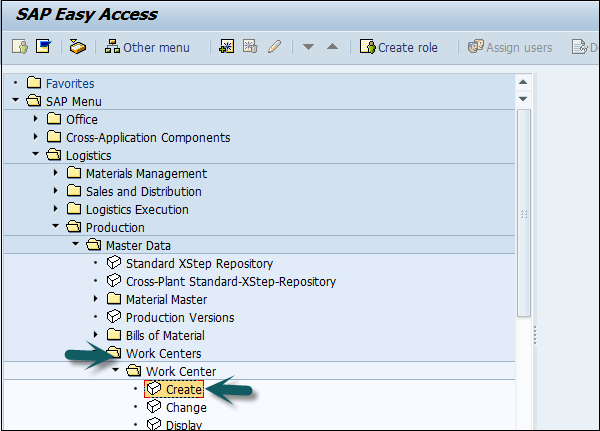

如何建立工作中心?

使用T程式碼:CR01或轉到物流→生產→主資料→工作中心→工作中心→建立

輸入以下詳細資訊:

- 工作中心名稱

- 工作中心所在的工廠名稱

選擇工作中心類別並點選勾選標記。

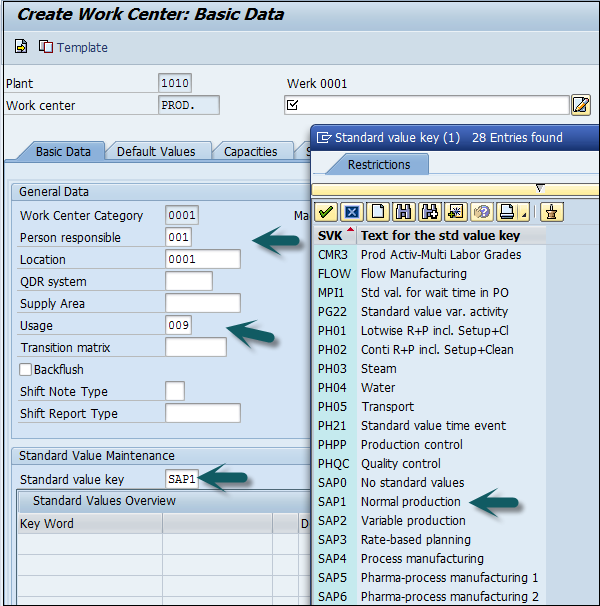

輸入以下詳細資訊:

工作中心描述。

該工作中心的負責人程式碼。

工作中心在工廠中的物理位置。

輸入用途為009:工作中心對所有任務列表型別(例如生產工藝路線、維護任務列表等)有效。

輸入包含用於標準成本計算的不同活動型別的標準值鍵。

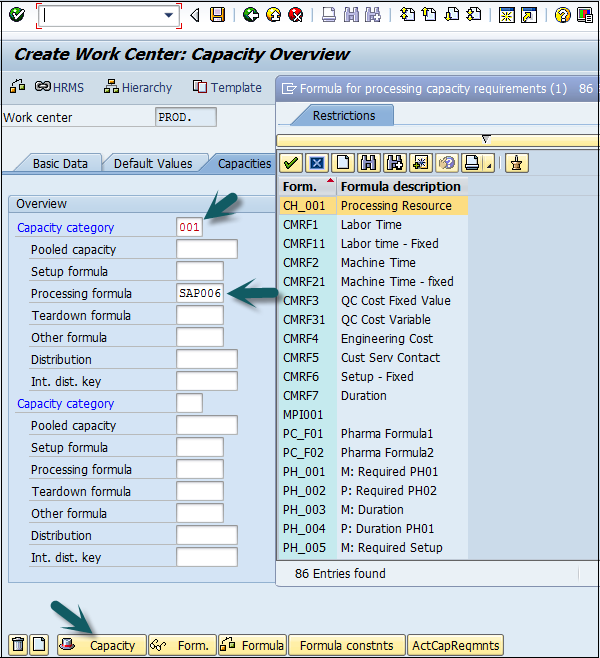

轉到“能力”選項卡,輸入以下詳細資訊:

要表示機器類別,請輸入能力類別001。

要計算可用能力,請輸入處理公式為:SAP006=(運算元量*機器時間)/基準數量

點選底部的“能力”選項卡,並輸入以下詳細資訊:

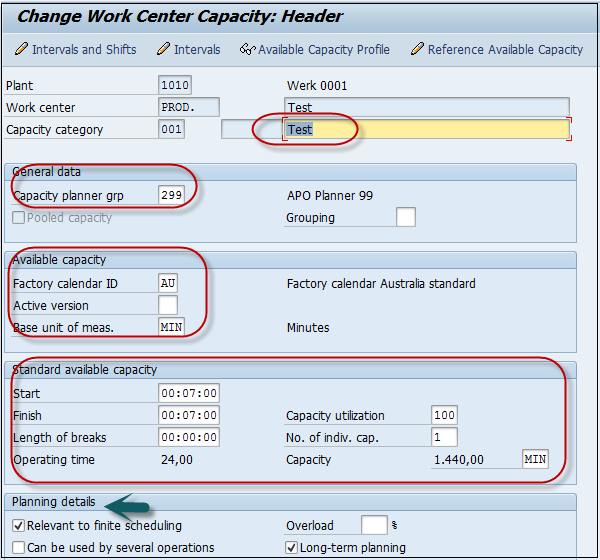

輸入能力描述。

輸入關於負責機器能力的輸入能力計劃員組的詳細資訊。

輸入工廠日曆ID,其中列出了您工廠的公共假日。在節假日,該工作中心的產能將為零。

輸入基準計量單位為“MIN”,這意味著工作中心的可用能力將以時間(即分鐘)為單位進行衡量。

輸入工作中心可用於操作的時間段(開始和結束時間)。

輸入工作中心的產能利用率百分比(考慮到機器的故障和預防性維護,在標準可用工作時間中使用了多少時間),輸入產能數量表示類似工作中心的數量。

檢查有限排產和長期計劃標誌的相關性,這表示如果存在產能約束,則操作將移動到某個日期,在此日期可以處理操作而不會受到產能約束。

點選螢幕頂部的後退按鈕,然後轉到“排產”選項卡。要輸入機器類別,請輸入001作為能力類別。

要計算排產時間,請輸入SAP002作為輸入處理公式。

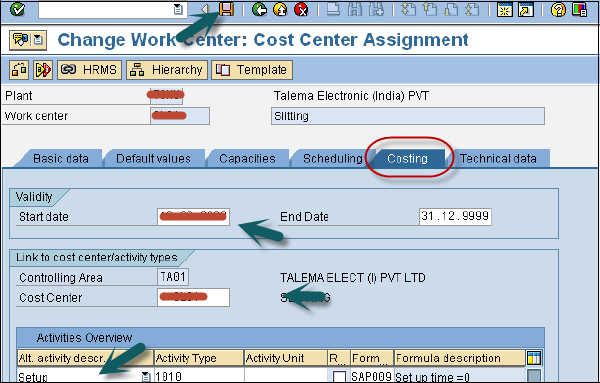

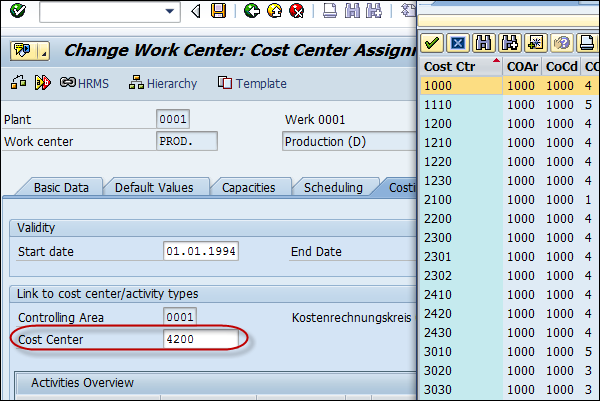

轉到“成本核算”選項卡,並輸入以下詳細資訊:

開始日期和結束日期。這顯示了成本中心的有效期。

用於過賬操作成本的成本中心。

輸入所有活動型別和公式,這些公式將用於計算活動成本。

點選頂部的儲存圖示,您將收到確認資訊,工作中心xxxx在工廠xxxx中已建立。

如何更改或顯示工作中心?

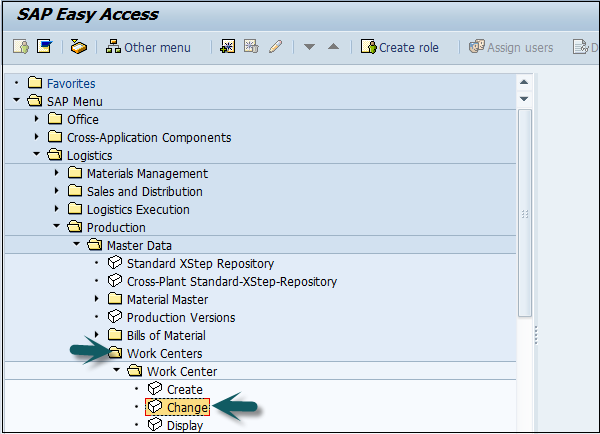

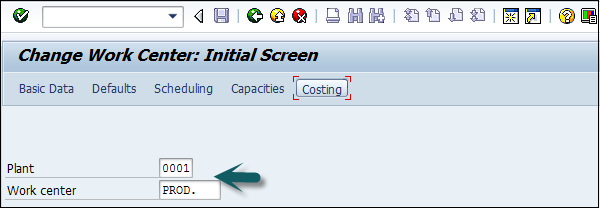

使用T程式碼:CR02進行更改或轉到物流→生產→主資料→工作中心→工作中心→更改

輸入工廠編號和工作中心。

您可以使用頂部的選項直接轉到任何欄位:基本資料、預設值、排產、能力和成本核算,或者您可以點選螢幕頂部的勾選標記。

您可以進行與排產、能力或成本核算相關的任何更改。

更改後點擊儲存。

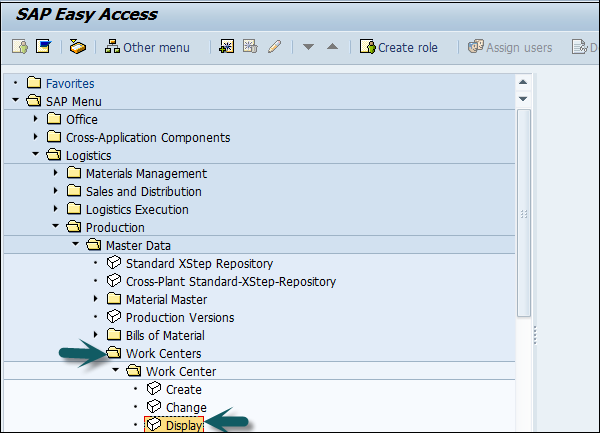

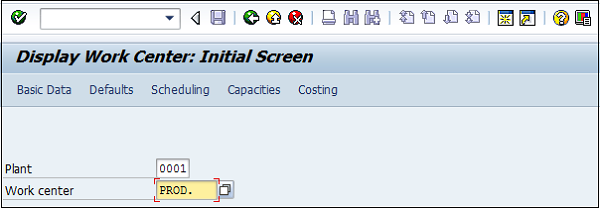

如何顯示工作中心?

使用T程式碼:CR03或轉到物流→生產→主資料→工作中心→工作中心→顯示

輸入以下詳細資訊:

- 工廠編號

- 工作中心

您可以使用螢幕頂部的選項直接轉到任何欄位:基本資料、預設值、排產、能力和成本核算。

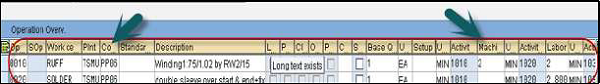

SAP PP - 工藝路線

工序定義了生產過程中要執行的活動列表。工藝路線定義了在工作中心執行的活動順序。工藝路線在計算生產成本、機器時間和人工時間方面發揮著重要作用。

與工藝路線相關的關鍵特性

要建立工藝路線,必須首先定義工作中心。

多種物料可以遵循單個工藝路線組。

工藝路線用於對原材料和成品的操作進行排產和成本核算。

工藝路線用於計算成品的操作成本。

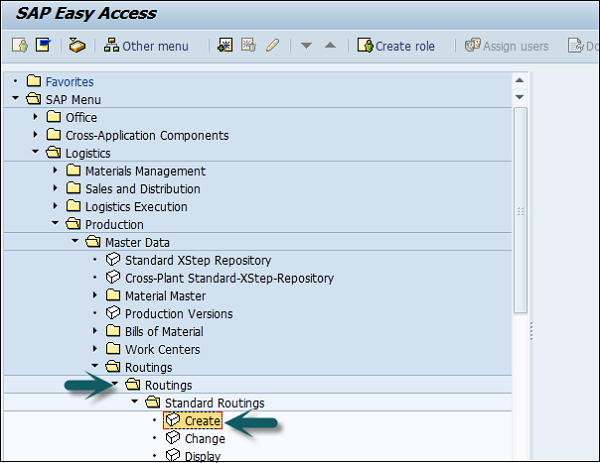

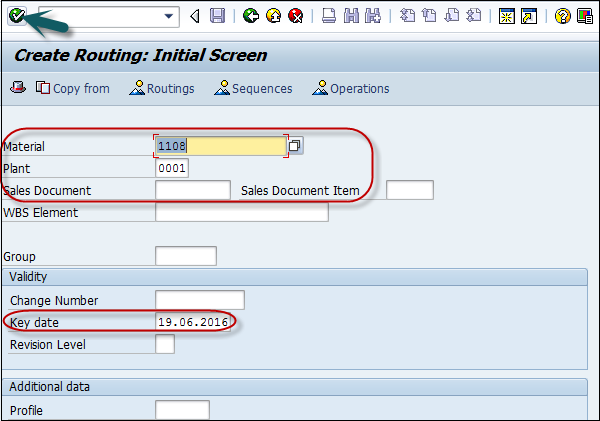

如何在PP中建立工藝路線?

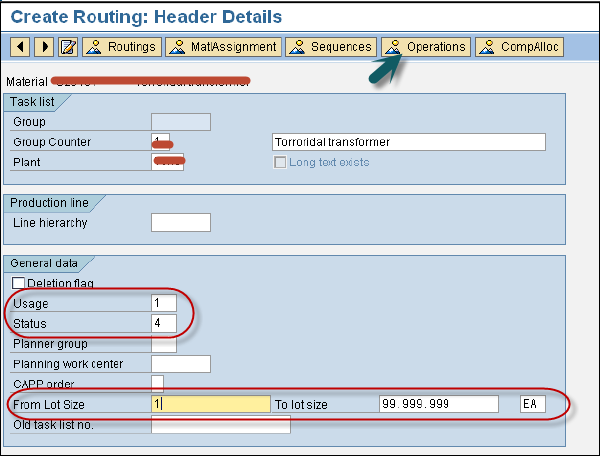

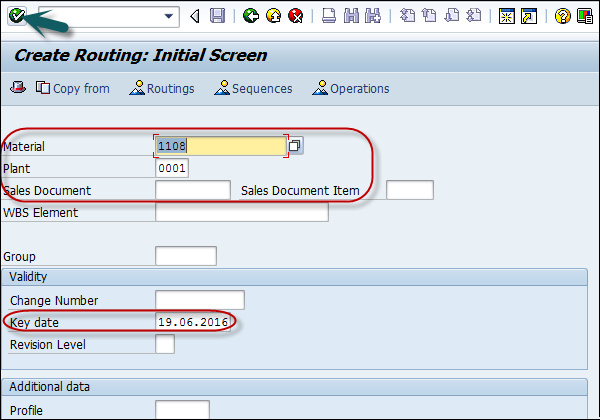

使用T程式碼:CA01或轉到物流→生產→主資料→工藝路線→工藝路線→標準工藝路線→建立

輸入以下詳細資訊:

- 需要定義工藝路線的物料

- 工廠程式碼

- 工藝路線有效期作為關鍵日期

轉到工藝路線抬頭並輸入以下詳細資訊:

用途為1:生產工藝路線,將在生產訂單中使用。

選擇狀態為4表示已釋放狀態。它表示工藝路線對物料需求計劃和成本核算有效。

提及批次大小9999999,這意味著工藝路線對訂單數量在0到9999999之間有效。

您可以轉到“操作”按鈕新增操作順序並重覆上述步驟。

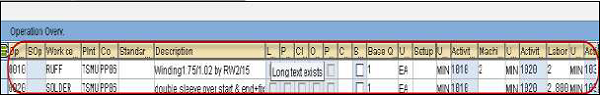

現在我們需要維護操作資料,為此我們需要:

輸入工作中心程式碼。

選擇輸入控制鍵以確定要排產、成本核算等的操作。

輸入基準數量並以分鐘為單位設定基準數量的準備時間。

輸入基準數量的機器時間(以分鐘為單位)。

點選儲存,您將收到工藝路線已儲存的確認資訊。

如何在PP中更改工藝路線?

使用T程式碼:CA02或轉到物流→生產→主資料→工藝路線→工藝路線→標準工藝路線→更改

輸入以下詳細資訊:

需要定義工藝路線的物料。

工廠程式碼。

工藝路線有效期作為關鍵日期。

您可以更改控制鍵或機器時間等值。

點選儲存以進行更改。

SAP PP - 需求管理

在SAP PP中,需求管理由計劃獨立需求(PIR)執行。計劃獨立需求為生產計劃提供輸入。PIR包含一個產品的計劃數量和一個物料的日期,或者計劃數量在一段時間內被拆分。

要將您的PIR版本設定為活動狀態,請使用值00指定在物料需求計劃中將考慮該需求。要維護PIR的版本數量,您可以將某些數字設定為活動狀態,而將其他數字設定為非活動狀態。

PIR在物料主資料中定義計劃策略,該策略確定計劃方法 - 按訂單生產和按庫存生產。

在按庫存生產環境中,PIR用於根據預測而不是根據銷售訂單構建庫存。

計劃策略

計劃策略分為兩類:

按庫存生產計劃策略

這是一種在沒有銷售訂單的情況下生產庫存的計劃策略。它用於滿足未來客戶的需求。

當您使用計劃策略10時,只有PIR數量會被MRP執行考慮,銷售訂單會被完全忽略。在此PIR中,需求型別為LSF,當您將庫存交付給客戶時會減少。

當您使用計劃策略40時,對於MRP執行,最多可以考慮2個PIR和銷售訂單,並且當您輸入銷售訂單時,PIR會減少。在這種情況下,需求型別為VSF。

按訂單生產計劃策略

在此計劃策略中,只有在您收到客戶的銷售訂單後才會生產成品。對於MRP執行,您只考慮銷售訂單。

在按訂單生產策略中,您只生產銷售訂單,庫存和產品根據特定客戶的銷售訂單交付。

您使用計劃策略20進行按訂單生產流程,而計劃策略25用於在客戶請求變體產品時生產產品變體。

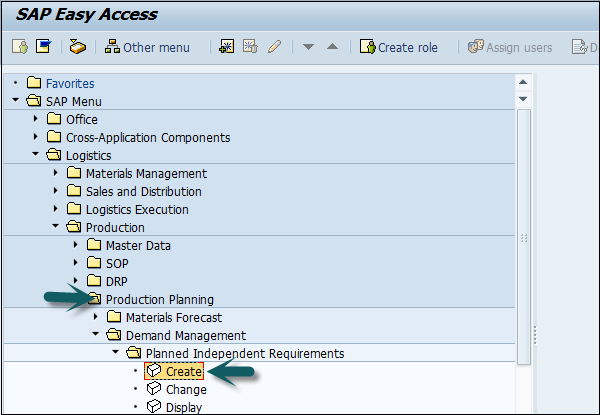

SAP PP - 建立計劃獨立需求

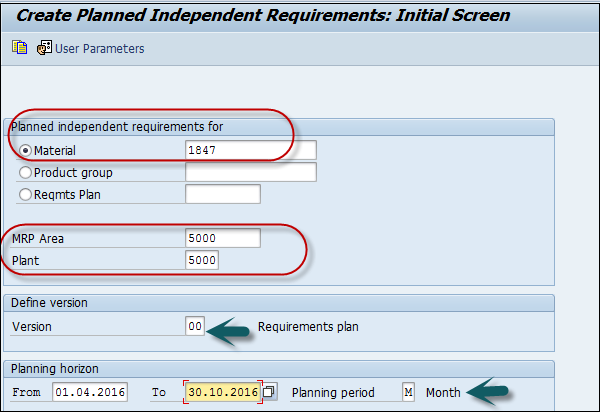

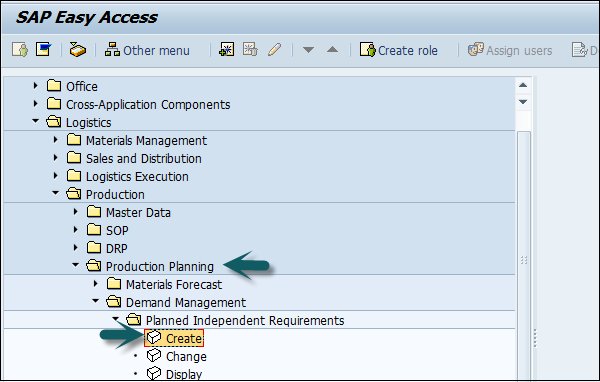

使用T程式碼MD61或轉到物流→生產→生產計劃→需求管理→計劃獨立需求→建立。

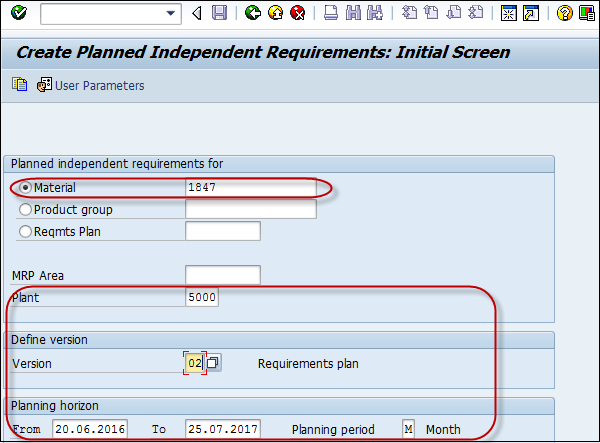

在下一個視窗中,輸入以下詳細資訊:

需要建立需求的單個物料。

MRP區域和工廠程式碼。

版本為00,表示活動版本,並且需求將在MRP執行中考慮。

需要建立需求的計劃期日期。

計劃期間為月份M。

輸入詳細資訊後,點選螢幕頂部的勾選標記。

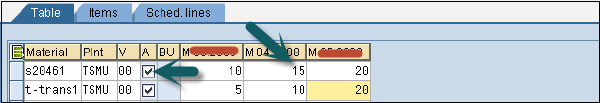

輸入版本00,預設情況下會選中“活動”複選框,表示這是一個活動需求,將在MRP執行中考慮。

在每月桶中輸入需求數量。

點選儲存圖示以儲存PIR。

如何更改和刪除PIR?

要刪除PIR,請在上述螢幕中選擇行並點選“刪除”按鈕。

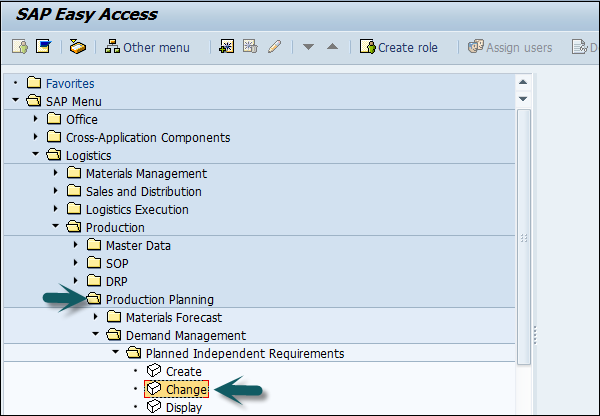

要更改PIR,使用T程式碼:MD62或轉到物流→生產→生產計劃→需求管理→計劃獨立需求→更改

輸入以下詳細資訊:

需要更改PIR的父物料。

輸入工廠程式碼。

輸入版本為00。

輸入計劃期間為月M的計劃期間日期。

在下一個視窗中,修改需求數量,然後單擊“儲存”以輸入更改。

SAP PP - 物料需求計劃

MRP 執行或計劃執行是一個用於填補需求和供應差距的引擎。發出和收貨被稱為MRP 元素。發出包括採購申請 (PIR)、相關需求、訂單預留、銷售訂單、發出庫存轉移訂單等。收貨包括生產訂單、採購申請、採購訂單、開放生產訂單、接收庫存轉移訂單、計劃行等。

MRP 引數

MRP 引數是執行物料需求計劃以滿足 PIR 和使用工藝路線資訊所必需的。

處理碼

淨變更 - 在此執行系統中,考慮那些與上次 MRP 執行相比發生某些更改的物料。

計劃期間內的淨變更 - 此執行考慮預定義計劃期間內的需求,而不是像淨變更那樣檢查未來需求。在此執行中,系統僅考慮那些與上次 MRP 執行相比發生某些更改的物料。

再生計劃 - 在此執行中,系統會考慮所有物料,而不管是否有更改。它非常耗時,在生產計劃中並不常見。

排程

基本排程 - 它僅計算 MRP 執行中訂單的基本日期以及所用物料主資料的內部生產時間。

提前期排程 - 在此 MRP 中,生產日期由計劃訂單的提前期排程定義。

執行所有產品的 MRP

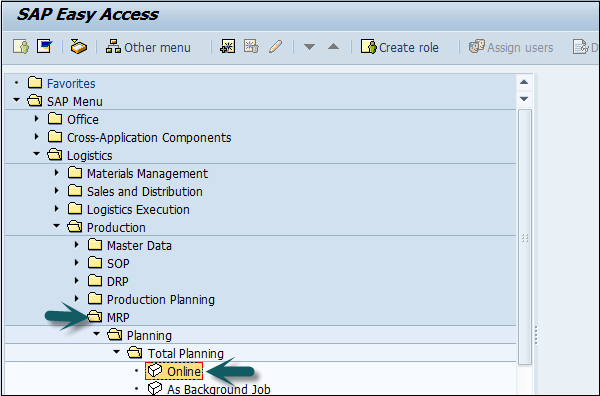

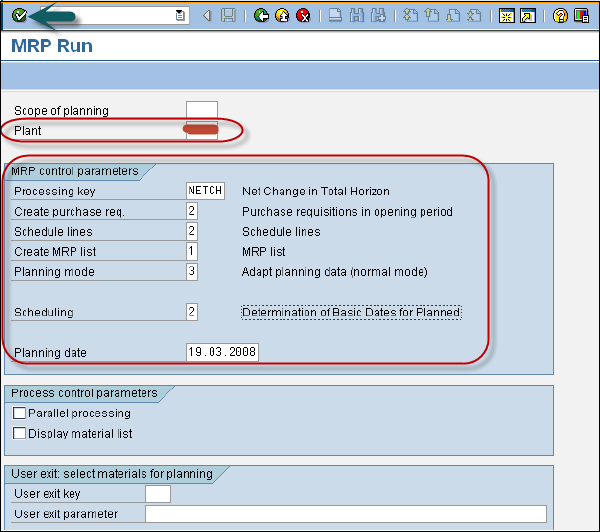

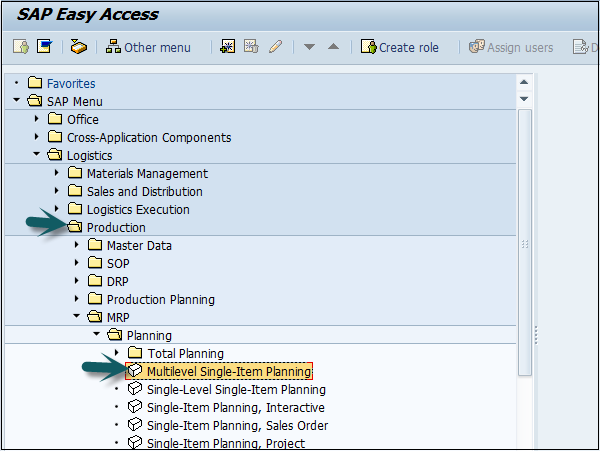

使用 T 程式碼:MD01 或轉到物流 → 生產 → MRP → 計劃 → 總體計劃 → 線上

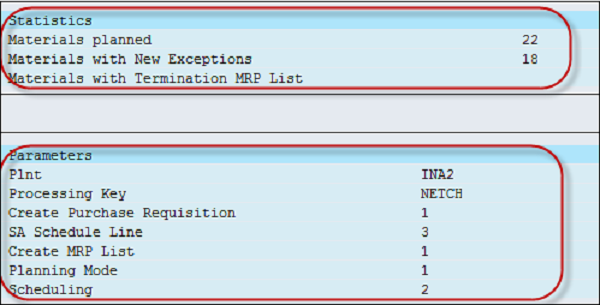

要使用計劃期間內的淨變更執行 MRP,請輸入以下詳細資訊 -

您要為其計算 MRP 執行的生產工廠。

處理碼為 NETCH。

在建立採購申請中輸入 2 表示在開始期間建立採購申請。

輸入 2 表示計劃行。

在 MRP 列表中輸入 1,系統將建立類似於庫存/需求列表的 MRP 列表,以便以後分析先前的 MRP 執行。

計劃模式 3,因為我們將刪除並重新建立所有物料的所有計劃資料。

輸入排程指示器 2 表示 MRP 將進行提前期排程並考慮工藝路線時間來計算計劃訂單日期。

單擊螢幕頂部的複選標記。

如果您確定要執行 MRP,請單擊複選標記。

系統將需要一些時間來執行 MRP 並進行計算。您可以檢視物料需求以及執行期間考慮了哪些引數。

要對單個物料執行 MRP 執行,請使用 T 程式碼:MD02 或轉到物流 → 生產 → MRP → 計劃 → 單項多級

這用於計劃單個專案的計劃。輸入以下詳細資訊 -

- 物料編號和工廠

- 處理碼,NETCH(整個計劃期間的淨變更)

- 建立採購申請 2

- 交貨計劃 2

- 建立 MRP 列表 1

- 計劃模式 3

- 排程 2

單擊頁面頂部的複選標記。

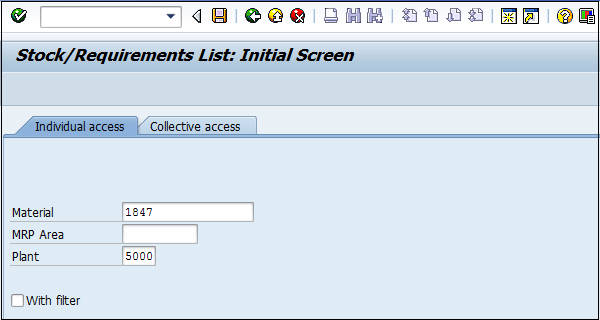

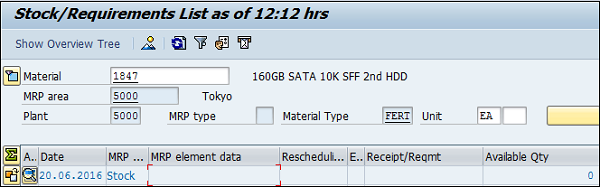

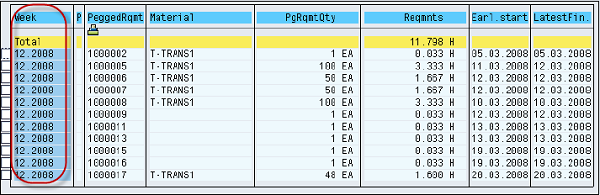

MRP 評估:庫存/需求列表

這用於檢視當前庫存和計劃收貨。使用 T 程式碼:MD04

輸入物料和工廠,然後單擊頁面頂部的複選標記。

物料的 BOM 已展開。輸入採購申請。

SAP PP - MRP 列表

MRP 列表用於生成包含計劃執行物料的靜態報表,並在頂部顯示 MRP 執行時間。

使用 T 程式碼:MD05 或轉到物流 → 生產 → MRP → 評估 → MRP 列表

輸入物料和工廠名稱,然後單擊複選標記。如果所選物料不存在 MRP 列表,您將收到一條訊息。

SAP PP - 長期計劃

長期計劃 (LTP) 在 SAP PP 中用於檢查所有 BOM 層次的未來需求。您可以檢查當前產能以及供應商在所需時間段內提供物料的能力。

這不是實際執行,而是用於檢視是否可以滿足所有產能需求。如果滿足需求,您還可以將模擬區域轉移到操作區域。

另請注意,您不必在長期內執行模擬計劃。它可以用於短期,並且沒有時間限制。

長期計劃的關鍵目標

採購部門可以使用 LTP 的結果來預測未來的採購訂單。這使他們能夠與供應商協商合同條款。

PIR 可以是活動版本或非活動版本。對於 LTP,它始終是非活動的,因為它用於模擬目的。LTP 允許您在所有 BOM 層次上執行需求程式的模擬。

您還可以使用新的需求在非活動版本中重新執行 LTP。要刪除 LTP,您需要刪除所有計劃方案。

LTP 幾乎類似於模擬版本的物料需求計劃,用於根據未來需求預測生產計劃。

您還可以使用 LTP 將工藝路線活動轉移到成本中心。您可以使用現有的 BOM 和工藝路線資料進行 LTP,也可以使用不同的主資料。

建立非活動版本 PIR

使用 T 程式碼:MD61 或轉到物流 → 生產 → 生產計劃 → 需求管理 → PIR → 建立。

輸入以下詳細資訊:

需要為其建立需求的物料程式碼。

工廠程式碼。

輸入版本為 02,它是非活動版本,需求將在 LTP 執行中考慮,而不是 MRP。

需要為其建立需求的計劃期間日期。

計劃期間為月份M。

單擊螢幕頂部的複選標記。

在下一個視窗中,您將看到版本 02,並且活動複選框將不會選中,這表示 LTP 的非活動版本。

在每月框中輸入數量。單擊“儲存”按鈕以儲存資料。

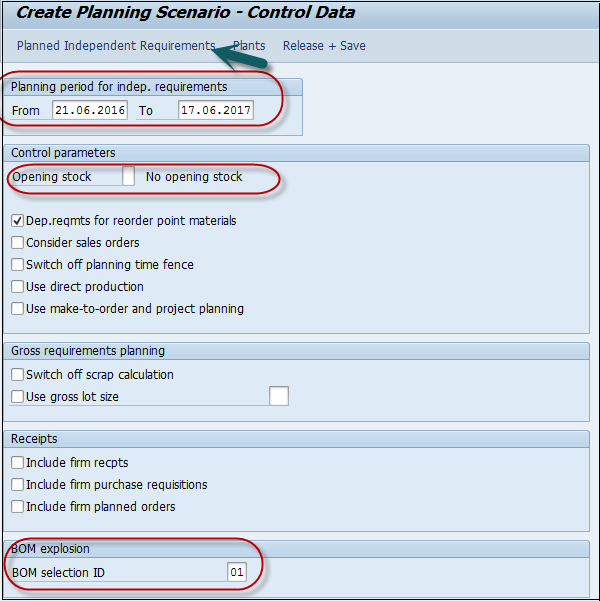

建立計劃方案

計劃方案是執行年度模擬需求的 LTP 執行所必需的。您還可以包含或排除計劃收貨或當前庫存在計劃執行中。

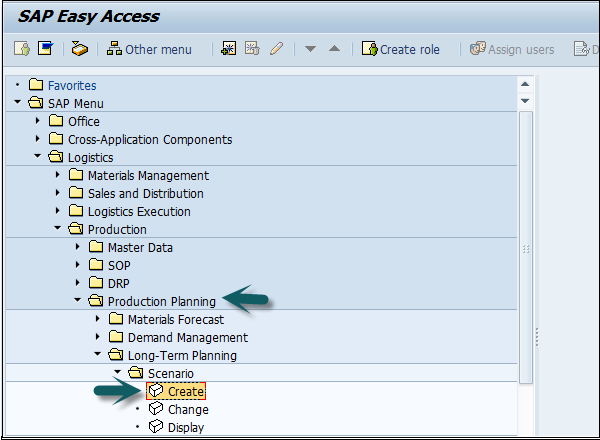

要建立計劃方案,請使用 T 程式碼:MS32 或轉到物流 → 生產 → 生產計劃 → 長期計劃 → 方案 → 建立

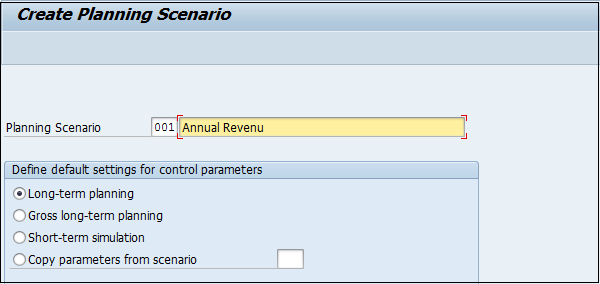

輸入計劃方案的名稱和描述,然後按 Enter 鍵。

在下一個螢幕中,輸入以下詳細資訊 -

必須執行 LTP 的計劃期間。

將期初庫存保留為空白,這意味著它不會考慮當前庫存。

選擇 BOM 為 01 以包含活動 BOM。

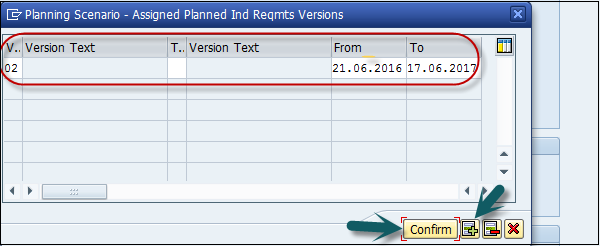

單擊螢幕頂部的 PIR 按鈕,您將看到一個小彈出視窗。

在小彈出螢幕中,單擊“+”號以建立新條目,然後輸入版本 02 和計劃期間。

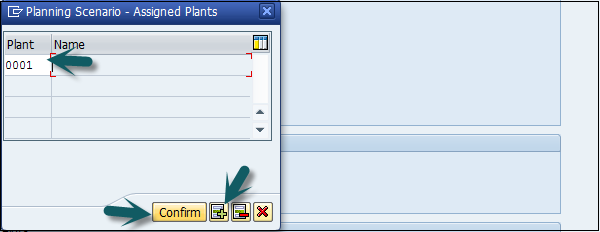

單擊螢幕頂部的“工廠”按鈕。輸入工廠程式碼,然後單擊“確認”。

下一步是單擊“釋放+儲存”按鈕,條目將被儲存。系統將提示您確認計劃方案。單擊是。

在下一個視窗中,您將獲得在後臺/聯機執行條目的選項。

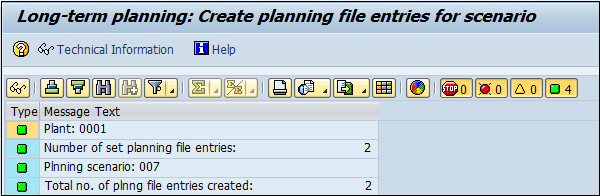

計劃檔案條目已生成。單擊“立即”按鈕以生成條目。

系統將通知您已識別出與長期計劃執行相關的物料數量。

SAP PP - 生產訂單

生產訂單用於定義要生產的物料、生產地點、生產日期和時間以及所需商品數量。生產訂單還定義了要使用的元件和操作順序以及如何結算訂單成本。

物料的 BOM 和工藝路線資料被複制到生產訂單中,這決定了訂單中的元件列表和操作資料。

以下是生產訂單確認中涉及的關鍵步驟。

第一步是將計劃訂單轉換為生產訂單。建立生產訂單時,型別在 SAP PP 系統中定義。

要啟動生產過程,必須發出生產訂單。在生產訂單未釋放之前,生產過程的執行不會開始。

發出商品是為執行生產訂單提供商品所必需的。發出商品後,可以在系統中更新單據編號。

所有子過程都根據所需的操作執行,以根據生產訂單確認生產。

直接從庫存需求列表建立生產訂單

可以以下列方式建立生產訂單。

使用計劃訂單編號

使用 T 程式碼:MD16 或轉到物流 → 生產 → 生產控制 → 訂單 → 建立 → 從計劃訂單

不參考計劃訂單

使用 T 程式碼:CO01 或轉到生產 → 生產控制 → 訂單 → 建立 → 使用物料

輸入以下詳細資訊:

需要為其建立生產訂單的物料程式碼。

工廠程式碼。

單擊上面螢幕截圖中的複選標記。

在下一個視窗中,輸入訂單數量。在“排程”下,選擇“當前日期”選項,如下面的螢幕截圖所示 -

單擊螢幕頂部的複選標記以確認,然後系統將把 BOM 和工藝路線資料複製到訂單中。

要釋放訂單,請單擊頂部的“釋放”標記  ,您將收到一條“釋放已執行”的訊息。

,您將收到一條“釋放已執行”的訊息。

單擊“物料”按鈕以檢查物料可用性。

單擊頂部的“儲存”圖示,您將在系統中獲得一個已儲存的訂單編號。

使用計劃訂單編號

使用 T 程式碼:MD16。從列表中選擇 MRP 控制者,然後單擊複選標記。

在下一個視窗中,輸入以下詳細資訊:

- 工廠程式碼

- MRP 控制者

- 結束選擇日期,直到提取所有計劃訂單。

選擇要轉換為生產訂單的計劃訂單。

這將在系統中建立生產訂單。

SAP PP - 生產訂單變更

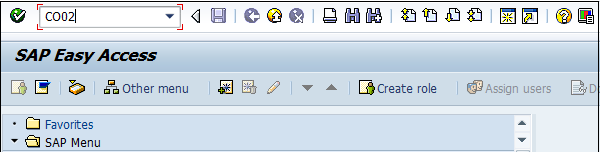

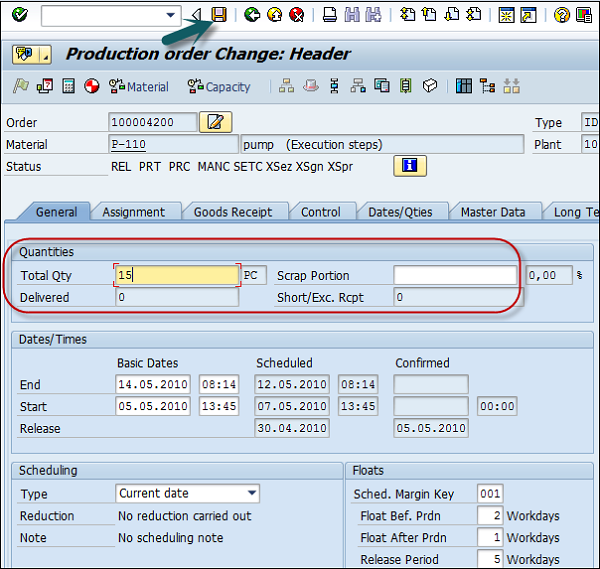

如果要更改生產訂單中的詳細資訊,可以使用以下程式碼。

使用 T 程式碼:CO02

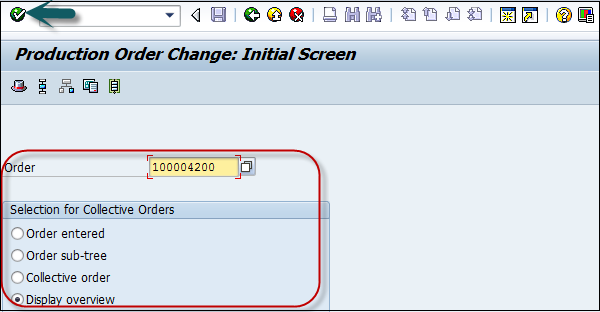

在下一個視窗中,輸入要更改的訂單編號。預設情況下,它會選擇“顯示概覽”單選按鈕。您也可以透過在系統中搜索來選擇生產訂單。

單擊勾號。

更改總數量,然後單擊螢幕頂部的“儲存”按鈕。

SAP PP - 生產訂單確認

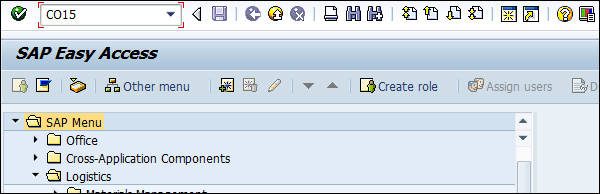

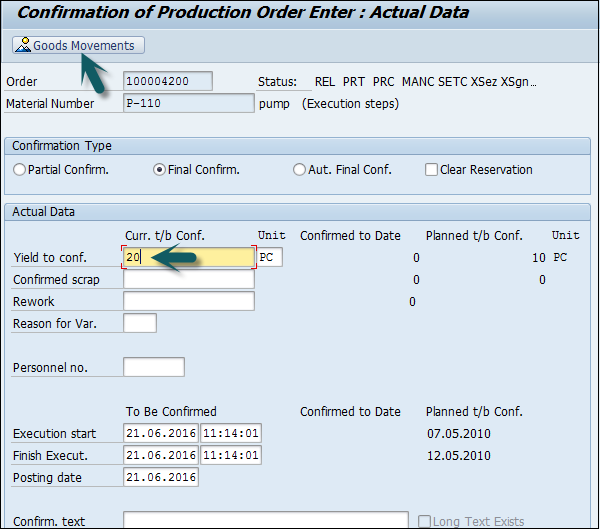

要確認生產訂單,使用 T 程式碼:CO15。

您可以執行以下活動 -

生成確認單據

消耗原材料或半成品

成品或半成品的收貨

在下一個螢幕中,輸入生產訂單編號,然後單擊複選標記。

在新視窗中,輸入產量,顯示要宣告的生產數量。

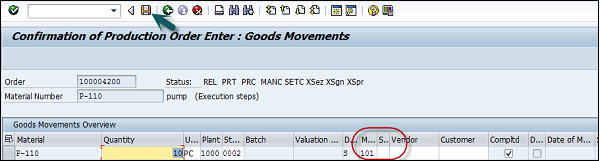

單擊螢幕頂部的“貨物移動”按鈕以確認與確認一起發生的自動貨物移動。

在下一個視窗中,您將看到元件的收貨和發出。

自動收貨 (GR),物料生產在條目中使用移動型別 101 執行。

自動發出 (GI),元件消耗在條目中使用移動型別 261 執行。

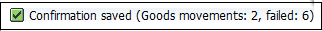

單擊螢幕頂部的“儲存”按鈕,您將收到一條確認訊息。

它將顯示成功貨物移動的數量和失敗次數。

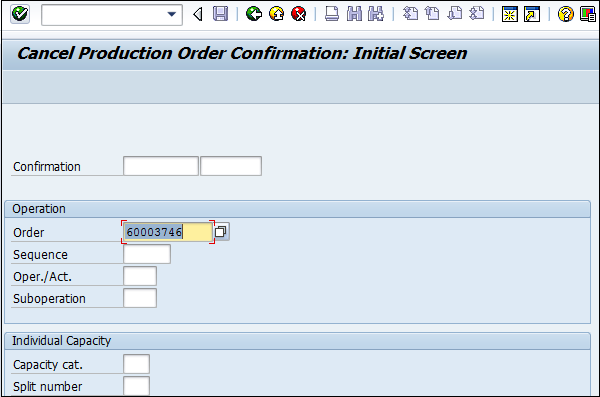

SAP PP - 取消生產訂單

使用 T 程式碼:CO13。輸入訂單編號,然後單擊螢幕頂部的複選標記。系統將提示您確認操作。

SAP PP - 能力計劃

產能計劃用於平衡工作中心的負荷。您可以根據產品的需求以及可用產能來計算生產產能。

產能平衡用於詳細生產計劃的目的。這透過一個用於詳細計劃未來一段時間內產能需求的計劃表來完成。

您需要檢查工作中心的產能負荷。如果任何工作中心過載,我們需要將訂單轉移到不同的工作中心。

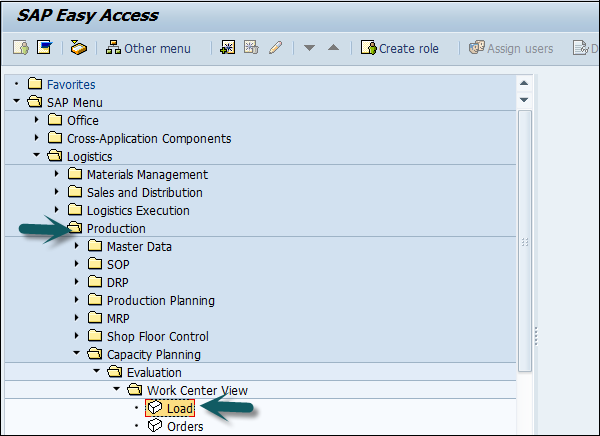

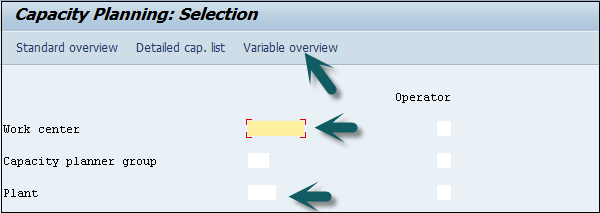

檢查產能負荷

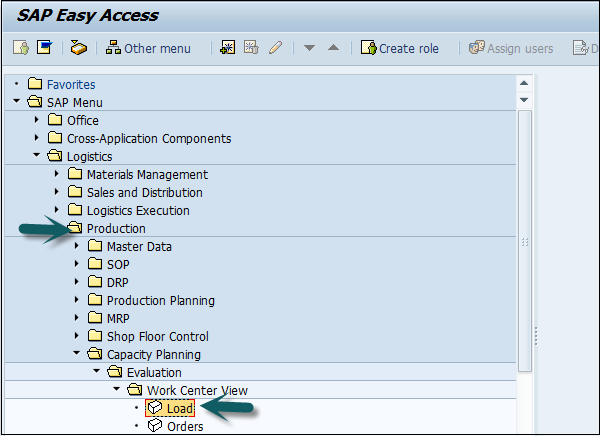

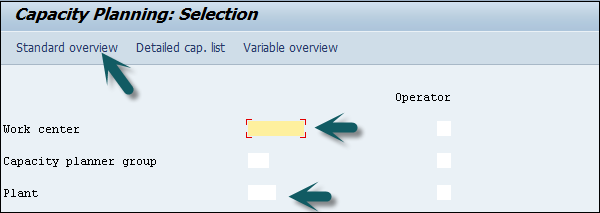

使用T-Code:CM01或轉到物流 → 生產 → 產能計劃 → 評估 → 工作中心檢視 → 負荷

輸入以下詳細資訊:

- 工作中心

- 工廠

點選標準檢視。

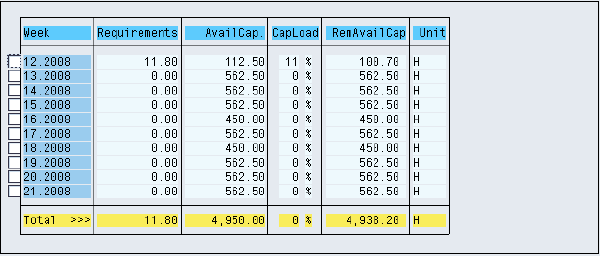

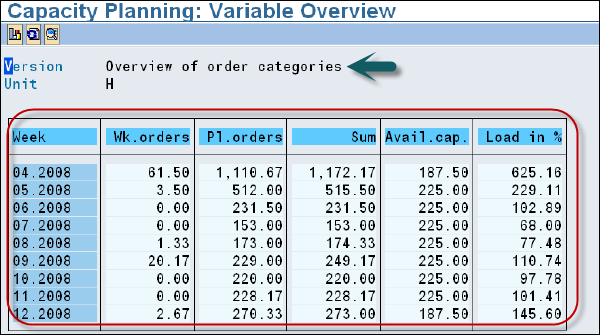

在下一個視窗中,您可以看到產能需求、可用產能、工作負荷和剩餘可用產能。

您可以選擇一個特定的星期並點選產能明細/期間。您可以看到單個級別的詳細負荷要素。

要檢視計劃訂單和生產訂單詳細資訊,使用T-code:CM01

輸入以下詳細資訊:

- 工作中心

- 工廠

點選變數檢視。

SAP PP - 能力平衡

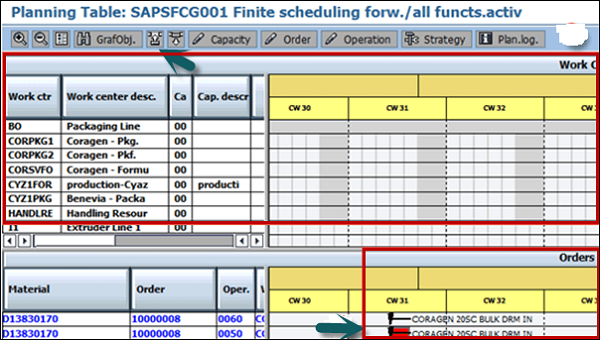

您可以使用計劃表執行產能平衡。訂單按照工作中心中定義的方式處理,以滿足生產流程。

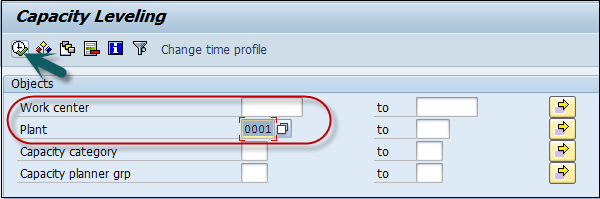

要執行產能平衡,使用T-Code:CM21

輸入工廠並點選執行。

在下一個視窗中,您將在螢幕頂部看到訂單詳細資訊,在螢幕底部看到工作中心詳細資訊。從訂單池中選擇一個訂單。點選排程將該訂單分配到工作中心。

您還可以將其他訂單排程到工作中心,並執行產能平衡。

SAP PP - 收貨

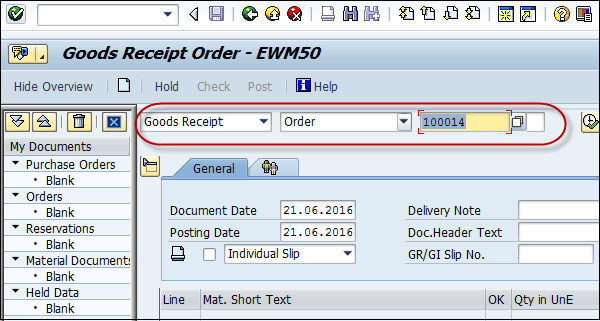

當材料根據生產訂單生產並在庫存地點放置貨物時,執行收貨。庫存數量增加,並輸入移動型別101。

建立收貨

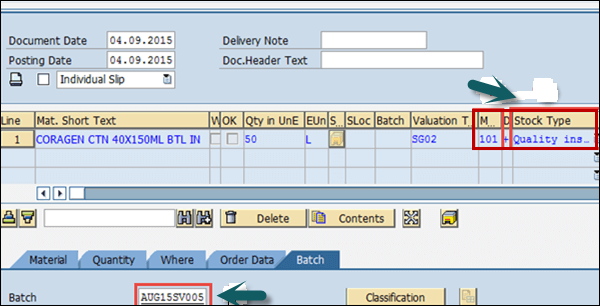

使用T-code:MIGO。選擇收貨、訂單和生產訂單號。

輸入移動型別101。如果材料需要進行質量檢驗,您可以看到庫存型別為質量檢驗。現在,輸入批次號。

輸入製造資料並點選專案確定。點選螢幕頂部的檢查按鈕。

要儲存文件,請點選螢幕頂部的儲存按鈕。您將收到一條確認物料憑證過賬的訊息。

SAP PP - 庫存概覽

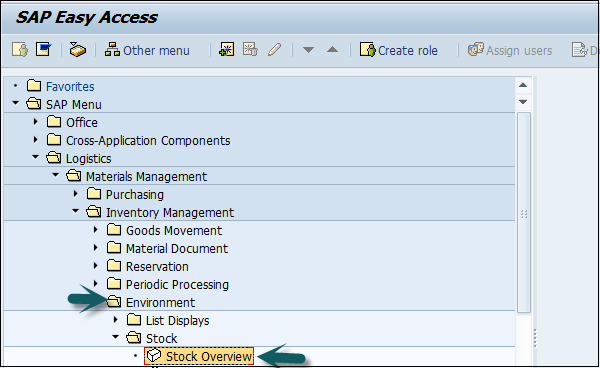

您可以使用庫存概覽隨時檢查可用庫存。可以使用T-Code:MMBE或轉到物流 → 物料管理 → 庫存管理 → 環境 → 庫存 → 庫存概覽來檢查庫存概覽

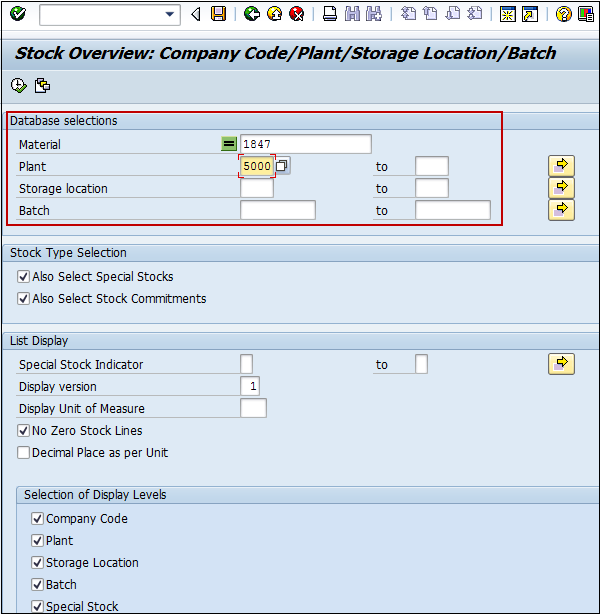

輸入以下詳細資訊:

- 物料

- 工廠編號

點選執行。

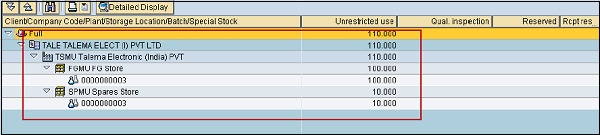

在下一個螢幕中,您可以看到數量處於無限制使用狀態。

SAP PP - 發料

在SAP PP中,當消耗原材料以根據生產訂單生產物料時,發生發料。當發料時,系統會減少生產計劃系統中庫存地點的元件庫存。

移動型別261用於發料。

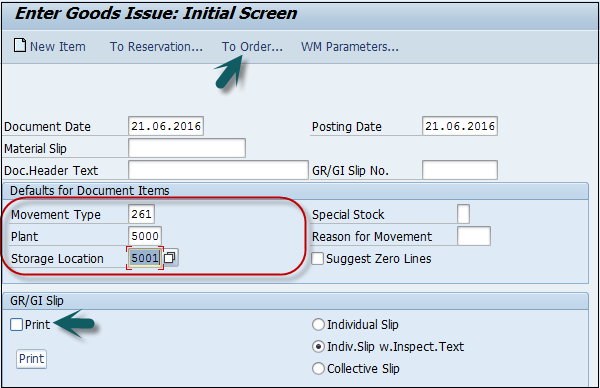

要執行發料,使用T-code:MB1A或轉到物流 → 生產 → 生產控制 → 貨物移動 → 發料

輸入以下詳細資訊:

- 發料的移動型別261

- 工廠和庫存地點

如果要列印,請選中列印複選框。

點選螢幕頂部的“到訂單...”按鈕,如下面的螢幕截圖所示 -

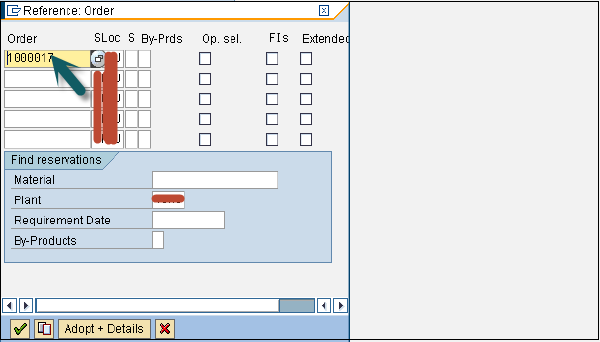

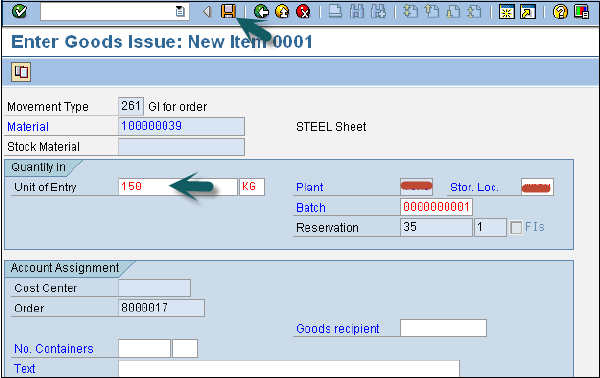

輸入以下詳細資訊:

- 訂單號並點選採用明細。

- 在物料列中輸入物料

- 每種物料所需的數量在數量列中

- 在UnE列中計量單位KG

- 在SLoc列中相應的庫存地點

點選採用按鈕。您將看到以下詳細資訊。點選儲存圖示儲存詳細資訊。您將收到一條確認文件已過賬的訊息。

資訊“憑證56754500001”已過賬。

SAP PP - 發料沖銷

發料沖銷用於取消訂單的發料。在系統中訂單狀態確認(CNF)之前,可以取消已發出的貨物。

發料沖銷中的移動型別為262。

要執行發料沖銷,使用T-code:MB1A或轉到物流 → 生產 → 生產控制 → 貨物移動 → 發料

輸入所有詳細資訊,除了移動型別為262。

輸入物料程式碼、沖銷數量、計量單位,甚至是之前發出的相同批次號。

點選螢幕左上角的勾選按鈕。在下一個螢幕中,點選儲存按鈕進行沖銷。

SAP PP - 精益製造

為了最佳化生產計劃和物料搬運流程,組織可以引入精益管理原則。這使組織能夠在重複性或離散製造環境中使生產流程更加順暢。

元件的技術細節 -

業務功能的技術名稱 |

LOG_PP_LMAN |

業務功能型別 |

企業業務功能 |

可用日期 |

SAP ERP增強包2005.2 |

技術用途 |

核心應用 |

ECC應用元件 |

生產計劃與控制(PP) |

其他SAP應用程式中的補充組成部分 |

SAP Auto-ID基礎架構所有5.1,SAP Netweaver 7.0 BI內容附加元件3 |

另外需要啟用的業務功能 |

不相關 |

使用此業務功能,物料需求計劃可以更好地瞭解生產過程中可用庫存和需求的跨物料概覽。

此新功能增強了生產中的靈活性選項,提供了更高的透明度,優化了生產流程,並在生產計劃與控制中有效利用庫存。

SAP PP - 報表

在SAP PP中,提供了各種與生產計劃流程、主資料、訂單狀態、即時和未來需求的可用庫存、生產流程中的物料消耗和目標數量相關的標準報表。

SAP PP中的關鍵報表

以下是SAP PP中關鍵報表的關鍵功能。

檢視整體工廠狀況和不同製造環境中的生產計劃。

檢視特定時間段的物料消耗資料。

檢查即時當前庫存狀態。

跟蹤生產過程中當前訂單狀態和目標訂單數量。

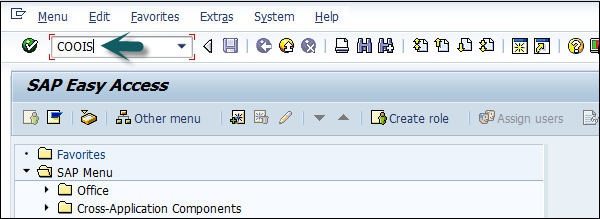

顯示訂單資訊系統

此報表用於檢視訂單列表、訂單狀態、數量以及與訂單相關的貨物移動。您還可以檢查訂單優先順序,它允許您處理優先順序高的訂單和訂單生成的實際數量。

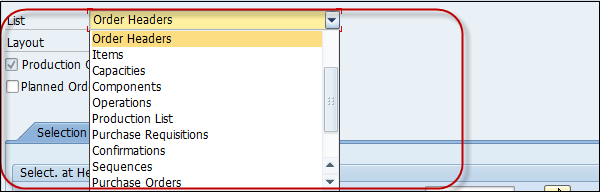

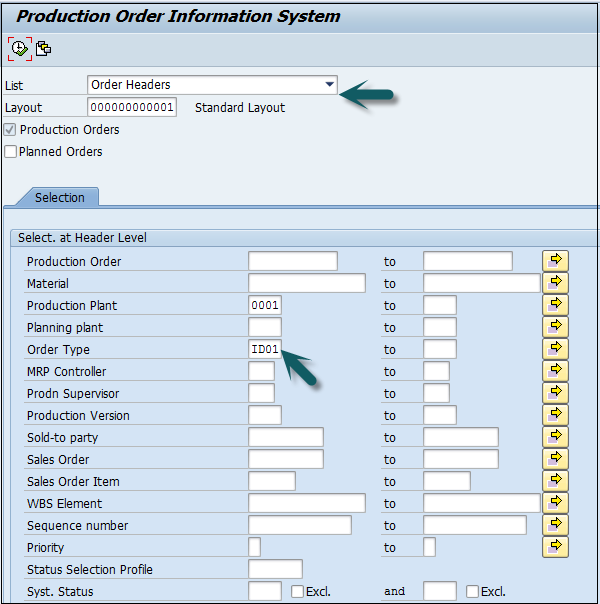

要檢視此報表,使用T-Code:COOIS

在下一個視窗中,在列表下拉選單中,選擇訂單抬頭。您還可以包含各種其他引數,例如貨物移動。

選中生產訂單複選框。然後,輸入製造工廠程式碼。

您可以選擇要提取報表的訂單型別。如果留空,則將為所有訂單生成報表。

您還可以選擇其他各種引數來提取報表。

在下一個視窗中,您可以看到以下詳細資訊 -

包含物料程式碼和目標數量的訂單列表。

計劃員的訂單基本開始和結束日期。

訂單狀態,透過它您可以識別訂單是在車間交付還是尚未執行。

SAP PP - 物料憑證列表

物料憑證列表用於生成任何貨物移動,例如生產訂單的收貨、發料等。

使用T-Code:MB51。輸入製造工廠程式碼。移動型別101用於檢視生產資料。

要顯示生產,請輸入過賬期間。

您將獲得物料憑證列表 -

您還可以檢視輸入移動型別(發料261、收貨等)的物料憑證列表。

SAP PP - 多種物料的庫存

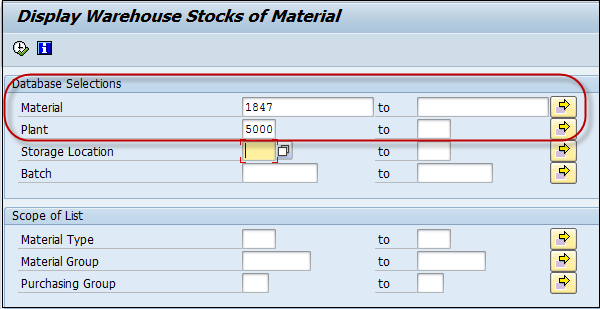

要檢視即時庫存,您可以使用此報表檢視多種物料。在貨物移動時,您可以使用此報表檢視即時庫存資訊。

使用T-Code:MB52。您可以輸入單個物料或一系列物料。

輸入工廠程式碼,然後輸入庫存地點和其他詳細資訊。點選執行。

如果不存在庫存,您將收到一條訊息。

否則,將顯示物料程式碼以及顯示在庫存地點的庫存數量和價值。

SAP PP - BOM中的列表

現在讓我們討論如何驗證物料清單中是否存在專案。您可以找出元件用作BOM的父物料。使用T-code:CS15

要檢視父物料,請輸入物料程式碼。

選中直接複選框和物料BOM。點選螢幕頂部的下一步按鈕。

在下一個視窗中,輸入所需數量。然後,輸入製造工廠。

要檢視元件的所有BOM級別,請選擇多級並點選執行。

在下一個螢幕中,您將看到不同級別的BOM和元件存在的父物料,如下所示 -

這顯示了您可以在SAP PP模組中提取的不同SAP標準報表的列表,這些報表與物料、訂單詳細資訊、BOM等相關。