- SAP SCM 教程

- SAP SCM - 首頁

- SAP SCM - 概述

- SAP SCM - 元件

- SAP SCM - 收益

- SAP SCM - 需求管理

- SAP SCM - 建立計劃獨立需求(PIR)

- 物料需求計劃(MRP)

- SAP SCM - 計劃訂單建立

- 生產訂單建立

- SAP SCM - 出庫

- 生產訂單確認

- 生產訂單取消

- SAP SCM - 整合

- SAP SCM - 整合模型

- SAP SCM - 主資料

- SAP SCM - 資源

- 生產資料結構

- 傳輸更改後的主資料

- SAP SCM - 傳輸更改後的BOM

- SAP SCM - 模型和版本

- SAP SCM - 應用

- 高階計劃最佳化(APO)

- SAP SCM - 擴充套件倉庫管理(EWM)

- 運輸管理(TM)

- 供應鏈網路協同(SNC)

- 預測與補貨(FRE)

- 諮詢顧問職責

- SAP SCM 有用資源

- SAP SCM - 問答

- SAP SCM 快速指南

- SAP SCM - 有用資源

- SAP SCM - 討論

SAP SCM 快速指南

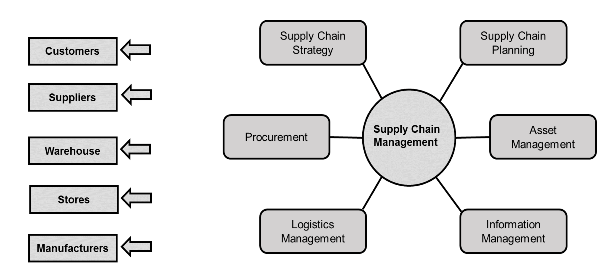

SAP SCM - 概述

SAP供應鏈管理是SAP ERP中的關鍵模組之一,負責生產計劃、業務預測和需求計劃。

SAP SCM 的主要特點是:

它幫助組織在動態環境中管理其供應鏈流程。

SAP SCM流程幫助供應商、客戶、製造商、業務夥伴和零售商相互聯絡,從而有效率地管理供應鏈流程。

它幫助組織加速和最佳化端到端的採購到付款流程。

SAP 的 SCM 產品允許組織在其流程中整合並執行合同合規性,以滿足整個分散式環境中供應方和供應商方的需求。

SAP SCM是一個完整的軟體,涵蓋了關鍵流程:供應鏈網路、供應鏈計劃與協調以及供應鏈執行。

它包括與高階計劃和最佳化APO相關的不同規劃應用程式,以及與其他SAP執行應用程式的整合。

主要應用程式包括SAP通用區域、SAP供應鏈網路協同(SNC)、SAP擴充套件倉庫管理(EWM)、高階計劃和最佳化(APO)、預測與補貨(FRE)和SAP運輸管理(TM)。

在下圖中,您可以看到SAP供應鏈管理及其與其他R/3模組的整合,以管理供應鏈流程。

SAP SCM - 元件

SAP供應鏈管理允許組織有效地規劃和執行供應網路內的物流,並執行工作流程管理。

您可以看到組織中管理供應網路的關鍵步驟。每個步驟都包含一組定義的活動,從而幫助客戶、供應商和零售商相互聯絡,從而提供有效的供應鏈管理解決方案。

SAP SCM 包含以下元件:

供應鏈協同(SC Collaboration) - 用於幫助制定協作預測和協議。

供應鏈計劃(SC Planning) - 用於根據系統中當前和相關資料生成運營計劃。

供應鏈協調(SC Coordination) - 供應鏈中的此元件用於協調不同業務部門之間的資料和資訊交換。

供應鏈執行(SC Execution) - 用於確保以最佳方式執行供應鏈計劃,以獲得預期結果。

根據功能,您可以將SCM/APO分為三個部分:

預測 - 要執行需求計劃和預測,您可以連結到客戶關係管理(CRM)以獲取與客戶活動等相關的資料。

供應鏈網路計劃(SNP) - 將組織視為一個地點網路,並檢查庫存預測和庫存保管標準。SNP中的計算將相關需求下傳到供應地點的生產和接收倉庫。

生產計劃和詳細排程 - 用於檢查來自供應網路內地點的相關需求,這些需求是從SNP傳遞下來的。

這與生產計劃中的物料需求計劃(MRP)相關聯,後者確定完成生產訂單所需的入庫物料。

SAP SCM - 收益

使用SAP中的供應鏈管理,組織可以在分散式環境中實現以下好處:

透過更好地瞭解應收賬款流程、賬齡和信用延長來減少應收賬款收款,從而幫助減少應收賬款天數。

有效地管理預測和處理需求和供應流程中的突然變化。

有效利用淨固定資產(NFA),例如工廠和裝置。

為了滿足客戶需求,您可以巧妙地計劃和管理組織中的供應鏈管理流程。

正確的庫存最佳化、訂單履行和貨物運輸。

將關鍵資訊分發給分佈在整個網路中的所有利益相關者。

改善不同業務部門之間的溝通和協作,以管理組織中的需求和供應流程。

提高生產效率,減少生產質量問題,從而降低產品銷售成本。

減少運輸稅費,增加回扣和獎勵。它還有助於減少運輸錯誤。

SAP SCM - 需求管理

需求管理用於預測、管理和規劃商品的需求,並擁有一套定義明確的流程和能力來生產商品。

需求管理的主要特點是:

此元件用於透過利用促銷活動來改進需求計劃。

基於歷史銷售資料,您可以處理每個商店、不同客戶的產品需求,因此您可以根據價格政策的變化和組織中特定產品的利潤看到客戶的反應。

您可以使用需求模型來預測消費者對價格變化的反應。根據組織目標(例如增加利潤、收入等),您可以為產品定義銷售策略。

在SAP PP系統中,需求管理由計劃獨立需求(PIR)執行。計劃獨立需求為生產計劃提供輸入。PIR包含產品的計劃數量和物料的一個日期,或者計劃數量分散在一個時間段內。

要將您的PIR版本設定為活動狀態,請使用值00指定需求將在物料需求計劃中考慮。為了維護計劃獨立需求的多個版本,您可以將一些數字設定為活動狀態,而其他數字設定為非活動狀態。

PIR在物料主資料中定義計劃策略,該策略確定計劃方法——按訂單生產和按庫存生產。

在按庫存生產的環境中,PIR用於根據預測而非銷售訂單構建庫存。

計劃策略

計劃策略分為兩類:

按庫存生產計劃策略(MTS)

這是一種無需銷售訂單即可生產庫存的計劃策略。它用於滿足未來的客戶需求。

當您使用計劃策略10時,只有PIR數量會被MRP執行考慮,而銷售訂單會被完全忽略。在這種情況下,當您向客戶交付庫存時,PIR需求型別LSF會減少。

當您使用計劃策略40時,MRP執行最多可以考慮2個PIR和銷售訂單,輸入銷售訂單時PIR會減少。在這種情況下,PIR需求型別為VSF。

按訂單生產計劃策略(MTO)

在此計劃策略中,只有在收到客戶的銷售訂單後才會生產成品。對於MRP執行,您只需要考慮銷售訂單。

在MTO策略中,您只生產銷售訂單庫存,產品根據特定客戶的銷售訂單交付。

您可以使用計劃策略20進行按訂單生產(MTO)流程,並使用計劃策略25在客戶請求變體產品時生產產品變體。

SAP SCM - 建立計劃獨立需求(PIR)

本章,我們將學習如何建立、更改或刪除PIR。

要建立PIR,請按照以下步驟操作:

步驟1 - 使用T-code MD61或轉到物流 → 生產 → 生產計劃 → 需求管理 → 計劃獨立需求 → 建立

步驟2 - 在下一個視窗中,輸入以下詳細資訊:

輸入需要建立需求的單個物料。

輸入MRP區域和工廠程式碼。

輸入版本為00,這表示活動版本,需求將在MRP執行中考慮。

輸入需要建立需求的計劃期間日期。

輸入計劃期間為月份M,然後單擊上面的勾號。

步驟3 - 輸入版本00。預設情況下,活動複選框已選中。這表示這是一個活動需求,將在MRP執行中考慮。在月度區間中輸入需求數量。

單擊儲存圖示以儲存PIR。

更改和刪除PIR

要刪除PIR,請在以上螢幕中選擇行並單擊“刪除”按鈕。

步驟1 - 要更改PIR,請使用T-code:MD62或轉到物流 → 生產 → 生產計劃 → 需求管理 → 計劃獨立需求 → 更改

步驟2 - 輸入以下詳細資訊

- 輸入需要更改PIR的父物料。

- 輸入工廠程式碼。

- 輸入版本為00。

- 輸入計劃期間為月份M的計劃期間日期。

在下一個視窗中,更改需求數量,然後單擊“儲存”按鈕以輸入更改。

SAP SCM - 物料需求計劃(MRP)

MRP執行或計劃執行是一個引擎,用於填補供需差距。發出和收貨被稱為MRP要素。發出包括PIR、相關需求、訂單預留、銷售訂單、發出庫存轉移訂單等,而收貨包括生產訂單、採購申請、採購訂單、未結生產訂單、接收庫存轉移訂單、計劃行等。

MRP引數

需要MRP引數來執行物料需求計劃以滿足計劃獨立需求(PIR)並使用工藝路線資訊。

可以使用不同的物料需求計劃 (MRP) 引數 -

處理碼

淨需求變更 (NetChange) - 在此執行中,系統僅考慮自上次 MRP 執行以來發生過更改的物料。

計劃期淨需求變更 (NetChange in Planning Horizon) - 此執行考慮預定義計劃期內的需求,不像淨需求變更那樣檢查未來需求。在此執行中,系統僅考慮自上次 MRP 執行以來發生過更改的物料。

再生計劃 (Regenerative Planning) - 此執行考慮所有物料,無論是否發生更改,它非常耗時,在生產計劃中並不常見。

排產

基本排產 (Basic Scheduling) - 它僅計算 MRP 執行中訂單的基本日期以及所用物料主資料的內部生產時間。

提前期排產 (Lead-time Scheduling) - 在此 MRP 中,生產日期由計劃訂單的提前期排產定義。

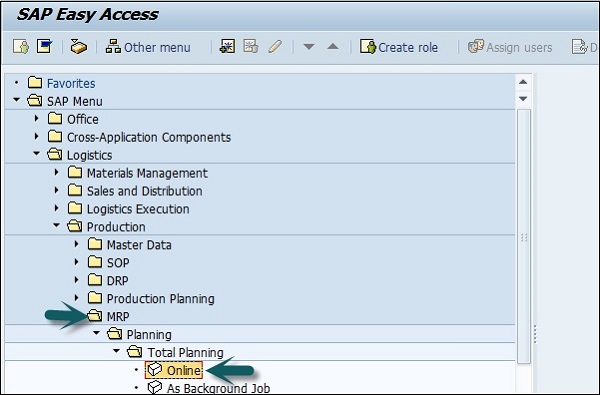

對所有產品執行 MRP

要對所有產品執行 MRP -

步驟 1 - 使用事務碼:MD01 或轉到 物料管理 → 生產 → MRP → 計劃 → 總體計劃 → 線上。

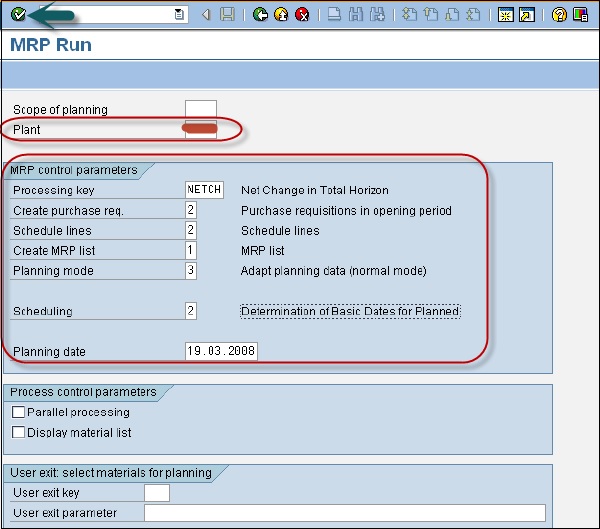

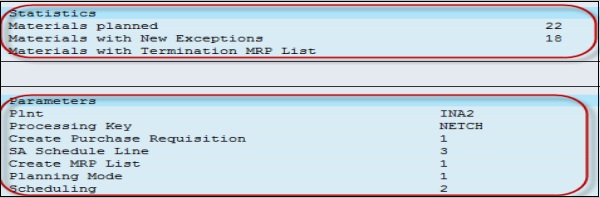

步驟 2 - 要使用計劃期淨需求變更執行 MRP,請輸入以下詳細資訊 -

- 輸入您想要執行 MRP 的生產工廠。

- 將處理碼輸入為 NETCH。

- 在“建立採購申請”中輸入 2,顯示開期內的採購申請。

- 在“排程行”中輸入 2。

- 在“MRP 列表”中輸入 1,系統將建立類似於庫存/需求列表的 MRP 列表,以便稍後分析之前的 MRP 執行。

- 將計劃模式輸入為 3,我們將刪除並重新建立所有物料的所有計劃資料。

- 輸入排產指示器 2,表示 MRP 將進行提前期排產並考慮工藝路線時間來計算計劃訂單日期。

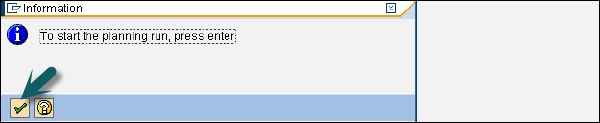

步驟 3 - 點選頂部的勾號。

步驟 4 - 如果你確定要執行 MRP,請點選勾號。

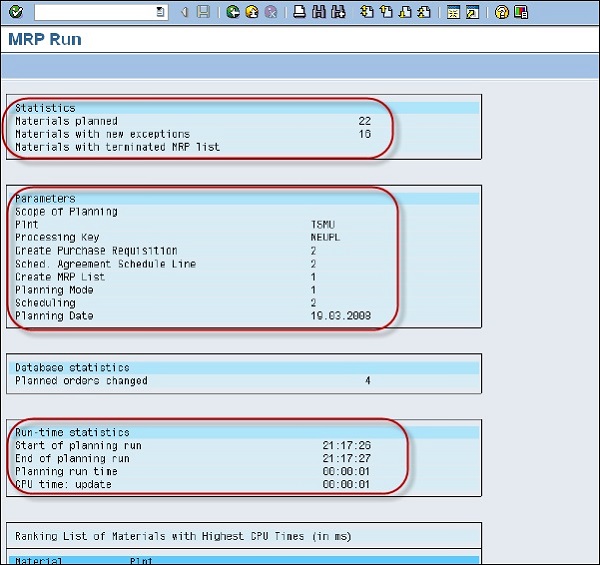

步驟 5 - 系統將花費一些時間來執行 MRP 並進行計算。您可以看到物料需求和執行過程中考慮的引數。

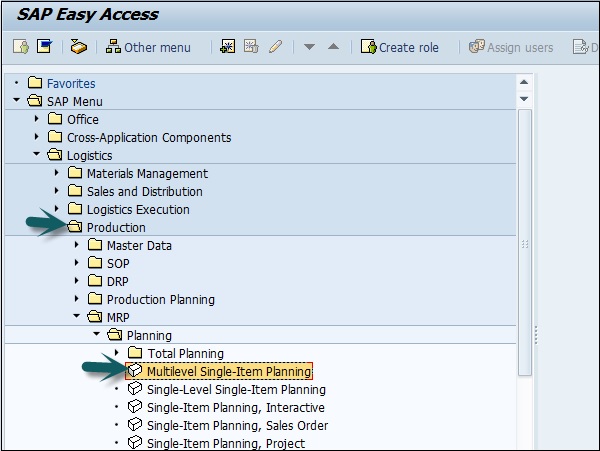

步驟 6 - 要對單個物料執行 MRP 執行,請使用事務碼:MD02 或轉到 物料管理 → 生產 → MRP → 計劃 → 單個物料多層級。

步驟 7 - 此功能用於計劃單個物料的計劃。輸入物料編號和工廠。

- 處理碼,NETCH(計劃期淨需求變更)

- 建立採購申請 2

- 交貨排程 2

- 建立 MRP 列表 1

- 計劃模式 3

- 排產 2

步驟 8 - 點選勾號。

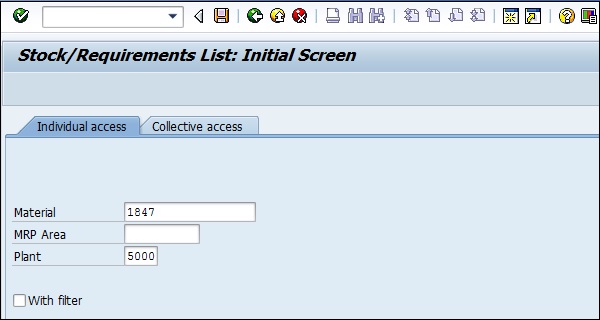

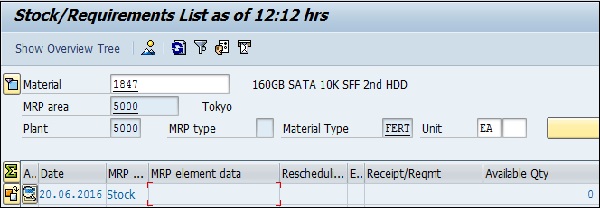

MRP 評估 – 庫存/需求列表

此功能用於檢視當前庫存和計劃收貨。

步驟 1 - 使用事務碼:MD04。輸入物料和工廠,然後點選勾號。

步驟 2 - 物料的 BOM 已展開。輸入採購申請。

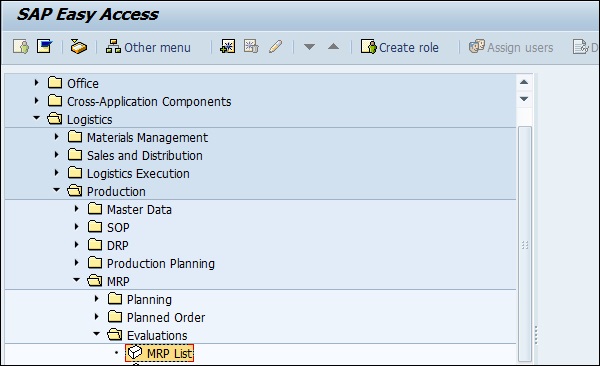

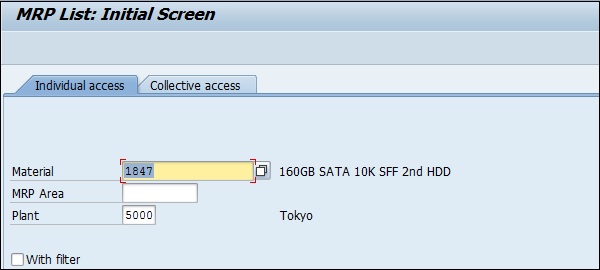

SAP PP – MRP 列表

MRP 列表用於生成靜態報表,其中包含按物料劃分的計劃執行,並在頂部顯示 MRP 執行時間。

步驟 1 - 使用事務碼:MD05 或轉到 物料管理 → 生產 → MRP → 評估 → MRP 列表。

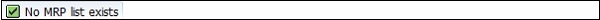

步驟 2 - 輸入物料和工廠名稱,然後點選勾號。如果所選物料不存在 MRP 列表,您將收到一條訊息。

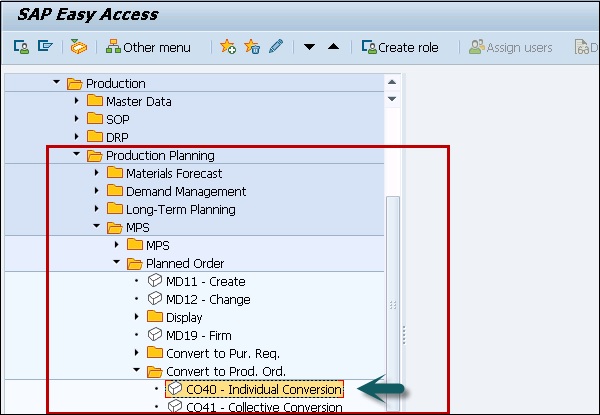

SAP SCM - 計劃訂單建立

在 SAP 系統中,您可以在計劃執行期間為工廠建立計劃訂單請求,以觸發在特定時間段內以特定數量採購物料。

計劃訂單是由於物料短缺而建立的,這些物料設定為內部採購,將建立計劃訂單,您可以使用事務碼:CO40/CO41 將計劃訂單轉換為生產訂單。

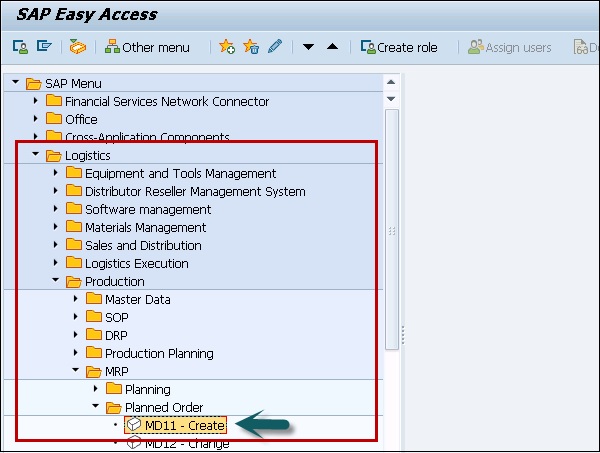

步驟 1 - 您可以使用事務碼:MD11 手動建立計劃訂單,也可以透過使用事務碼:MD01/MD02 的 MRP 執行自動建立。您還可以導航到 物料管理 → 生產 → MRP → 計劃訂單 → 建立。

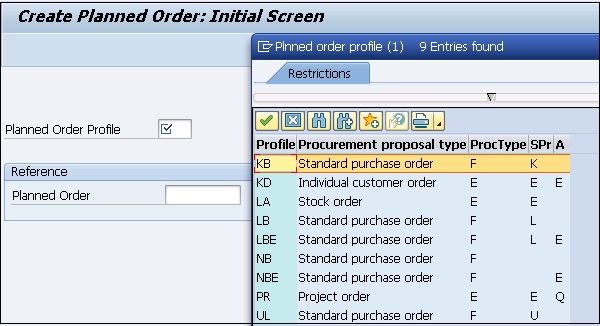

步驟 2 - 在下一個螢幕中,選擇計劃訂單概要檔案以選擇要建立的計劃訂單型別。您可以從以下選項中選擇。

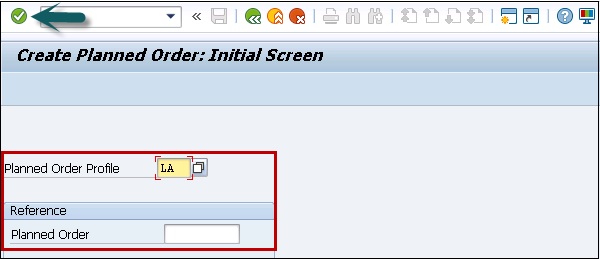

步驟 3 - 在這裡,我們選擇了一個庫存訂單。點選綠色勾號在系統中建立計劃訂單。

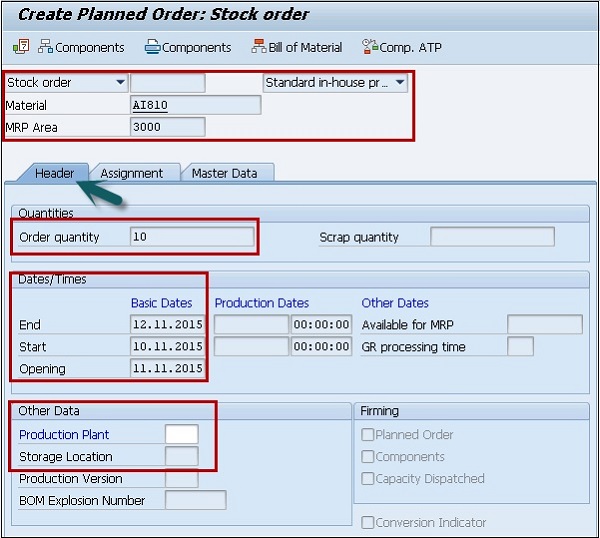

步驟 4 - 在下一個視窗中,您可以看到計劃訂單庫存訂單建立螢幕。輸入如下所示的詳細資訊 -

在“抬頭”選項卡中,選擇以下值 -

- 物料

- MRP 區域

- 訂單數量

- 日期/時間

- 生產工廠

- 庫存地點

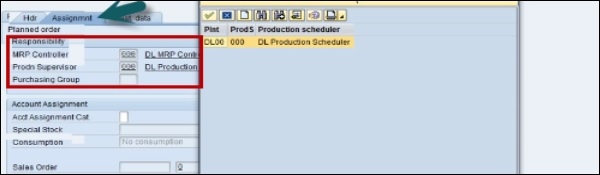

步驟 5 - 接下來轉到“分配”選項卡。

步驟 6 - 選擇“MRP 控制器”欄位以選擇“控制器”選項。

步驟 7 - 如果未選擇,請輸入生產主管。在一個公司中,您可以找到多個選項。

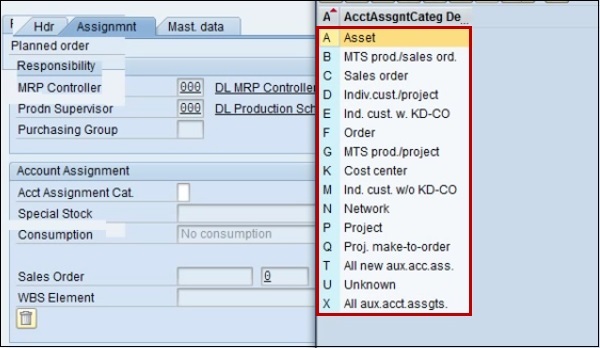

步驟 8 - 接下來是選擇“科目分配類別”。

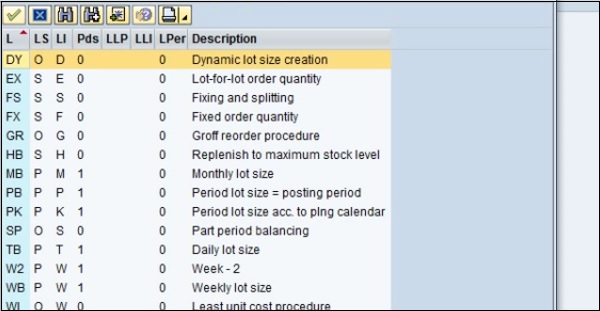

步驟 9 - 接下來轉到“主資料”選項卡並輸入批次大小。以下是可用的選項 -

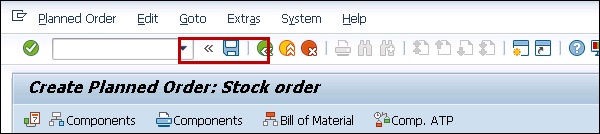

步驟 10 - 要完成計劃訂單,請點選“儲存”按鈕。

您將收到確認訊息 - 計劃訂單已建立,並顯示編號。

步驟 11 - 要從計劃訂單轉到生產訂單,請使用事務碼:CO40。

您可以導航到 物料管理 → 生產 → 生產計劃 → MPS → 計劃訂單 → 轉換為生產訂單。

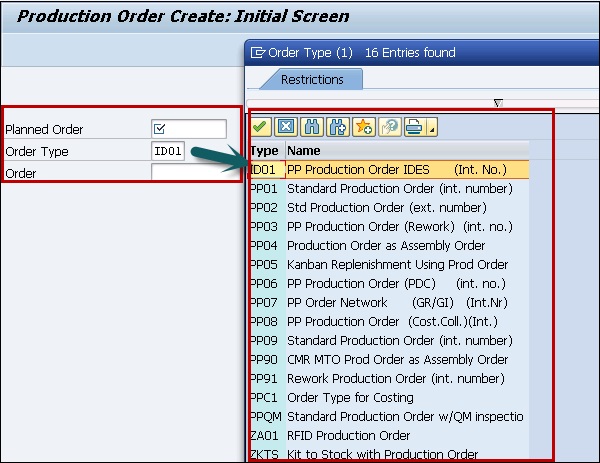

SAP SCM - 生產訂單建立

生產訂單用於定義要生產的物料、生產地點、生產日期和時間以及所需商品數量。生產訂單還定義要使用的元件和操作順序以及如何結算訂單成本。

物料的 BOM 和工藝路線資料被複制到生產訂單中,這決定了訂單中的元件列表和操作資料。

以下是生產訂單確認中涉及的關鍵步驟 -

第一步是將計劃訂單轉換為生產訂單。建立生產訂單時,型別在 SAP PP 系統中定義。

要開始生產過程,必須發出生產訂單。在生產訂單未釋放之前,不會開始生產過程的執行。

執行生產訂單需要發放物料。一旦物料發放,文件編號就可以在系統中更新。

所有子流程都將根據所需的操作執行,以根據生產訂單確認生產。

可以直接從庫存需求列表中建立生產訂單,方法如下:

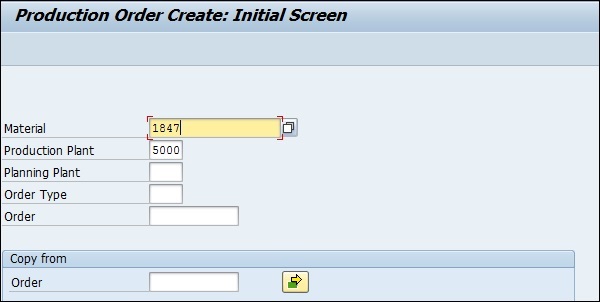

建立不參考計劃訂單的生產訂單

步驟 1 - 使用事務碼:CO01 或轉到 生產 → 生產控制 → 訂單 → 建立 → 帶物料。

步驟 2 - 輸入需要建立生產訂單的物料程式碼。

輸入工廠程式碼,然後點選上述螢幕中的勾號。

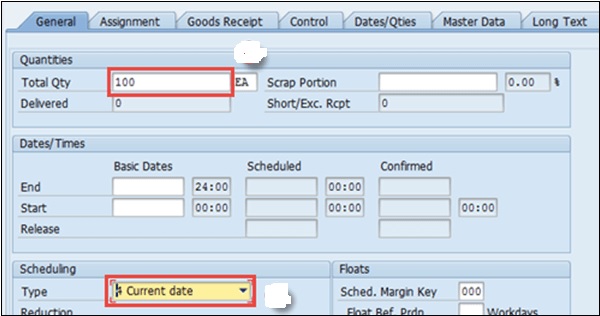

步驟 3 - 在下一個視窗中,輸入訂單數量。在“排產”下,選擇如下所示的“當前日期”選項 -

步驟 4 - 點選頂部的勾號按鈕進行確認,然後系統將把 BOM 和工藝路線資料複製到訂單中。

步驟 5 - 要釋放訂單,請點選頂部的“釋放”標記,您將收到一條“已執行釋放”的訊息。

步驟 6 - 點選“物料”按鈕以檢查物料可用性。

點選頂部的儲存圖示,您將在系統中儲存訂單編號。

使用計劃訂單號

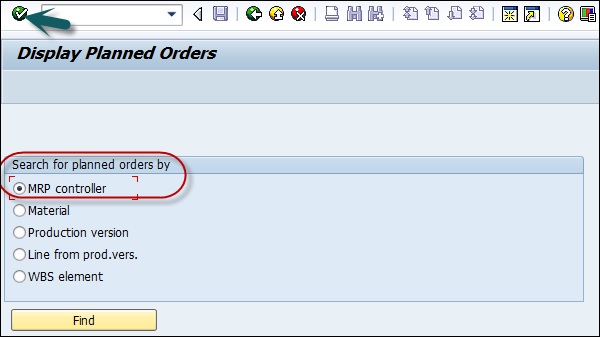

步驟 1 - 使用事務碼:MD16 或轉到 物料管理 → 生產 → 生產控制 → 訂單 → 建立 → 從計劃訂單。

步驟 2 - 從列表中選擇 MRP 控制器,然後點選勾號。

步驟 3 - 在下一個視窗中,輸入以下詳細資訊 -

- 輸入工廠程式碼。

- 輸入 MRP 控制器

- 輸入結束選擇日期,直到提取所有計劃訂單。

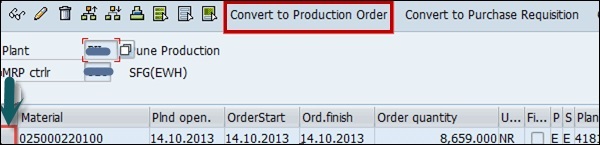

步驟 4 - 選擇要轉換為生產訂單的計劃訂單。

這將在系統中建立生產訂單。

SAP SCM - 出庫

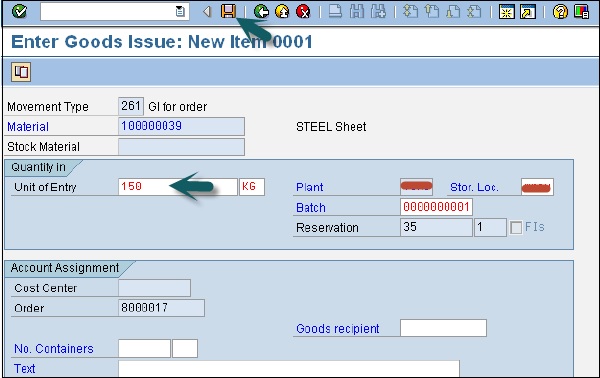

當根據生產訂單消耗原材料來生產物料時,進行物料發放。當物料發放時,系統會減少生產計劃系統中庫存地點的元件庫存。

移動型別 261 用於物料發放。

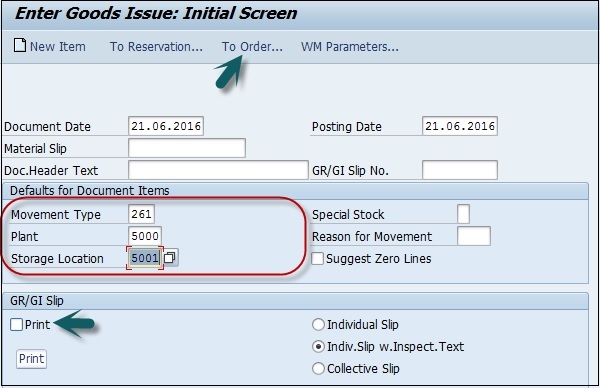

步驟 1 - 要執行物料發放,請使用事務碼:MB1A 或轉到 物料管理 → 生產 → 生產控制 → 物料移動 → 物料發放

步驟 2 - 輸入物料發放的移動型別 261。輸入工廠和庫存地點。

步驟 3 - 如果你想要列印,請選擇複選框。點選頂部的“訂單到”按鈕,如下所示 -

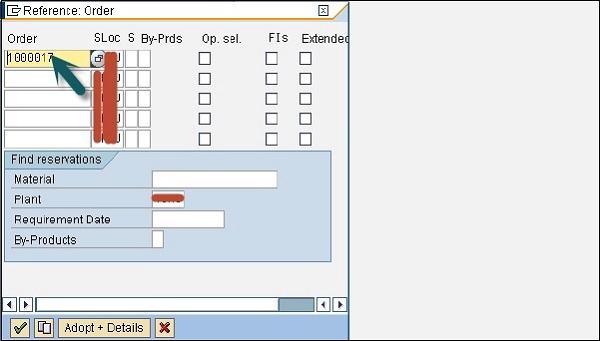

步驟 4 - 輸入以下詳細資訊 -

- 輸入訂單號並點選“採用詳細資訊”。

- 在“物料”列中輸入輸入物料

- 在“數量”列中輸入每種物料所需的數量。

- 在“計量單位”列中輸入計量單位 KG。

- 在“庫存地點”列中輸入相應的庫存地點。

步驟 5 - 輸入“採用”按鈕。您將看到以下詳細資訊。點選“儲存”。

您將收到一條確認訊息,表明文件已過賬。

資訊“憑證 56754500001 已過賬。”

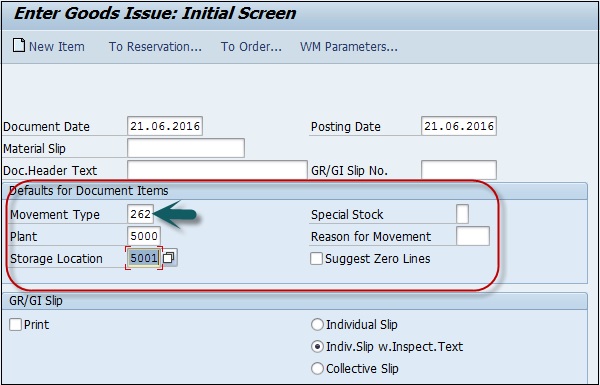

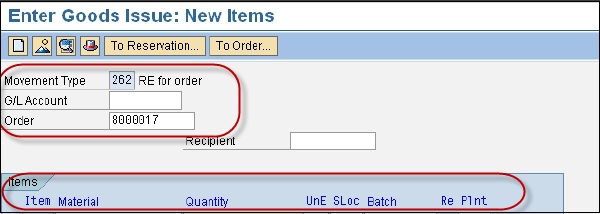

物料發放沖銷

當您取消訂單的物料發放時,使用物料發放沖銷。在訂單狀態在系統中確認為 CNF 之前,可以取消物料發放。

物料發放沖銷的移動型別為 262。

步驟 1 - 要執行物料發放沖銷,請使用事務碼:MB1A 或轉到 物料管理 → 生產 → 生產控制 → 物料移動 → 物料發放

輸入所有詳細資訊,但移動型別為 262 除外。

步驟 2 - 輸入物料程式碼、沖銷數量、計量單位,甚至是之前發放的相同批次號。

步驟 3 - 點選螢幕左上角的勾號圖示。在下一個螢幕中,按儲存按鈕進行沖銷。

SAP SCM - 生產訂單確認

在本節中,我們將學習如何確認生產訂單。

步驟 1 - 要確認生產訂單,請使用事務碼:CO15。

您可以執行以下活動 -

- 生成確認憑證

- 消耗原材料或半成品

- 成品或半成品的收貨

步驟 2 - 在下一個螢幕中,輸入生產訂單號並點選勾號。

步驟 3 - 在新視窗中,輸入產量,顯示要宣告的產量。

步驟 4 - 點選頂部的“物料移動”按鈕以確認與確認一起發生的自動物料移動。

步驟 5 - 在下一個視窗中,您將看到元件的收貨和發放。

- 自動收貨 GR,使用移動型別 101 在條目中執行物料生產。

- 自動發料 GI,使用移動型別 261 在條目中執行元件消耗。

點選頂部的儲存按鈕,您將收到確認訊息。

它將顯示成功物料移動的數量和失敗數量。

SAP SCM - 生產訂單取消

本章我們將學習如何取消生產訂單。

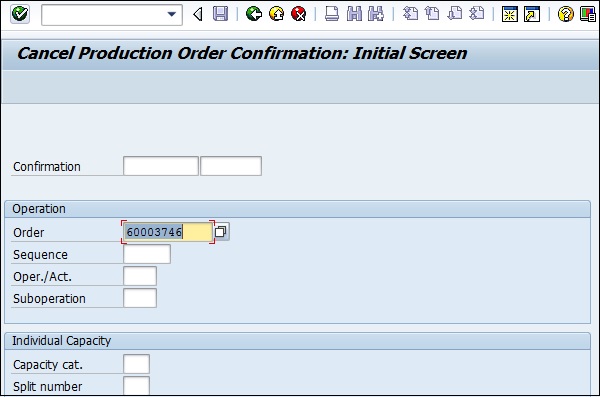

步驟 1 − 要取消生產訂單,可以使用 T 程式碼:CO13。

步驟 2 − 輸入訂單號並單擊頂部的勾號。系統將提示您確認操作。

步驟 3 − 系統會詢問您是否要繼續,單擊“是”繼續。

SAP SCM - 整合

要將主資料和事務資料從 ERP 系統轉移到 SCM 系統,需要定義一個整合模型。整合模型指定要從可用總物件中轉移哪些 ERP 系統的資料物件。

您可以為主資料建立整合模型,例如物料清單 (BOM)、工藝路線、活動管理詳細資訊和追加數量。還需進行整合才能將資料從 SAP SCM 系統移動到 ERM 模組,例如將銷售數量資料移動到 CRM 等。

您可以執行 SAP 客戶關係管理 (SAP CRM) 和 SAP 供應鏈管理 (SAP SCM) 之間的整合以執行以下活動:

- 如果要將基線銷售數量從 SAP SCM 移動到 SAP CRM。

- 將追加數量從 CRM 模組轉移到供應鏈管理。

您可以使用貿易促銷或活動將其包含在 SAP SCM 中的需求計劃和供應網路計劃 (SNP) 中。

在 SAP SCM 中,要建立整合模型,需要在“建立整合模型”選擇螢幕上選擇物件,例如物料主資料。然後,您必須提及進一步限制已選擇的物件型別的選擇條件。

選擇物件“物料主資料”時,選擇 MRP 控制器來定義篩選物件。篩選物件用於選擇要傳輸到指定 SCM 系統的資料物件。

SAP SCM - 整合模型

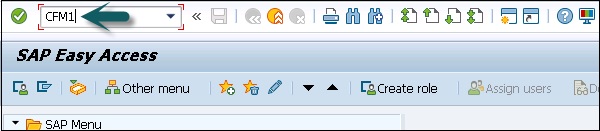

要將主資料和事務資料從 ERP 系統轉移到 SCM 系統,需要定義一個整合模型。建立整合模型時,系統會自動生成此模型的新版本。

您可以使用整合模型的建立日期和時間以及它們包含的篩選物件來區分整合模型的版本。您可以建立任意多個版本的整合模型,但一次只有一個版本處於活動狀態。

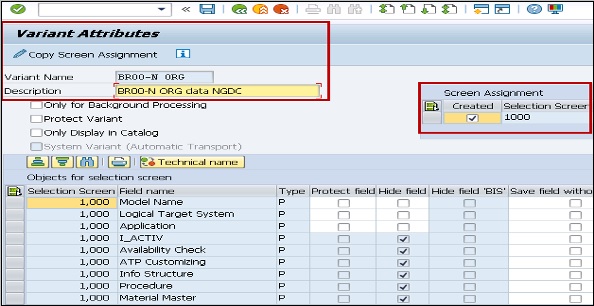

步驟 1 − 要生成新版本,可以使用事務程式碼:CFM1 並儲存模型的變式。也可以建立活動整合模型的執行時變式。

步驟 2 − 在下一個視窗中,您必須輸入以下詳細資訊:

- 邏輯系統

- APO 應用

- 物料相關物件

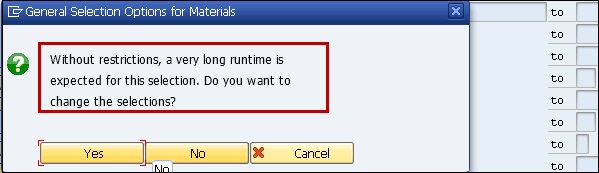

步驟 3 − 如果不選擇限制,則在選擇執行時會提示預計執行時間很長。

步驟 4 − 單擊“儲存”按鈕,系統將提示您輸入變式。您必須輸入以下詳細資訊:

- 變式名稱

- 描述

- 螢幕分配

您還可以選擇複製螢幕分配。

步驟 5 − 要儲存此模型的變式,請單擊頂部的儲存按鈕。

整合模型的啟用和停用

啟用整合模型後,聯機傳輸資料將被釋放。要啟用的整合模型將與已啟用的整合模型進行比較。

這允許您傳輸差異,即它僅傳輸不在活動整合模型中包含的篩選物件的資料。

在 SAP 系統中,您可以建立多個整合模型,但每個模型只有一個模型處於活動狀態。您可以同時啟用和停用多個整合模型。

整合模型必須保持活動狀態才能啟用聯機傳輸。

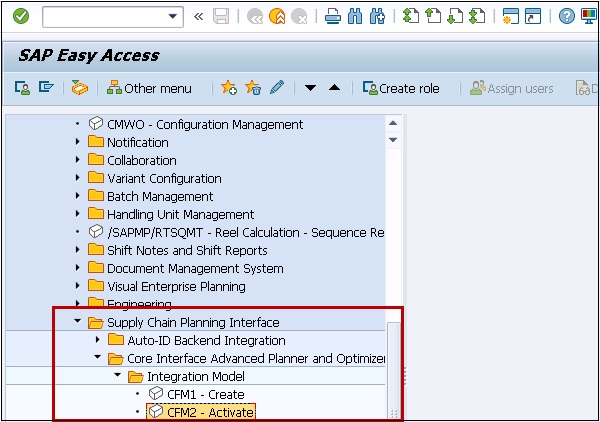

步驟 1 − 要啟用區域,請使用 SAP R/3 中的 T 程式碼:CIF。

您也可以導航到 後勤 → 中心功能 → 供應鏈計劃介面 → 核心介面高階計劃和最佳化器 → 整合模型 → 啟用

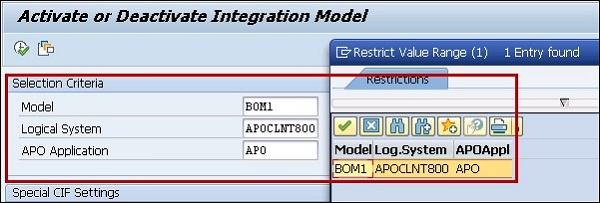

它將顯示啟用/停用整合模型螢幕。從可用模型列表中選擇模型。您可以使用以下輸入欄位來選擇要啟用的整合模型:

- 模型

- 邏輯系統

- APO 應用

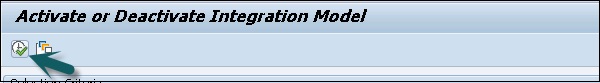

要啟用/停用模型,請單擊如下所示的勾號:

停用整合模型並不意味著在 SCM 系統中將刪除所有已傳輸的物件。

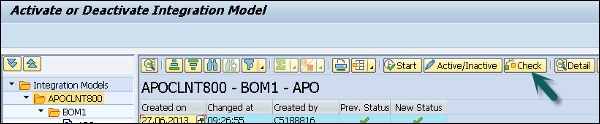

一致性檢查

在整合模型中,可以在兩個不同的級別進行一致性檢查:

生成整合模型時,將分析要生成的模型。

啟用整合模型時,將對活動整合模型進行檢查,包括要啟用的整合模型,但不包括要停用的整合模型。

以下是經過檢查的物件列表:

| 篩選物件 | 包含在(活動)整合模型中? |

|---|---|

| 物料 | 工廠 |

| 生產流程模型 (PPM) | 物料主資料,資源 |

| 資源 | 工廠 |

| 工廠 | 是否維護了時區? |

| 客戶 | 是否維護了時區? |

| 供應商 | 是否維護了時區? |

| 庫存 | 物料主資料 |

| 客戶處的特殊庫存 | 客戶 |

| 供應商處的特殊庫存 | 供應商 |

| 計劃獨立需求 | 物料主資料 |

| 採購訂單 | 物料主資料 |

| 計劃訂單 | 物料主資料 |

| 銷售訂單 | 物料主資料 |

| 物料消耗資料 | 物料主資料 |

| 生產活動 | 物料主資料,生產訂單 |

| 手工預留 | 物料主資料 |

| 製造訂單 | 物料主資料 |

| 物料的 ATP 檢查 | 物料主資料 |

SAP SCM - 主資料

在 SAP 供應鏈中,主資料包含生產流程模型 (PPM)、資源、物料以及建立供應鏈模型所需的其它物件。在生產流程下,您有主要物件:物料清單 (BOM)、物料主資料、工藝路線和工作中心。

主資料包含這些物件的關鍵屬性,例如生產訂單、物料型別、計劃需求、發料和收料。

生產流程模型下存在以下型別的主資料:

物料清單 (BOM)

物料清單主資料與物料需求計劃相關,並提供生產產品的元件列表。

要生產具有不同變體的產品,您可以建立超級物料清單,其中包含製造不同產品變體的元件列表,並且元件的選擇取決於計劃訂單中提到的詳細資訊。您可以建立多達 99 個物料清單。

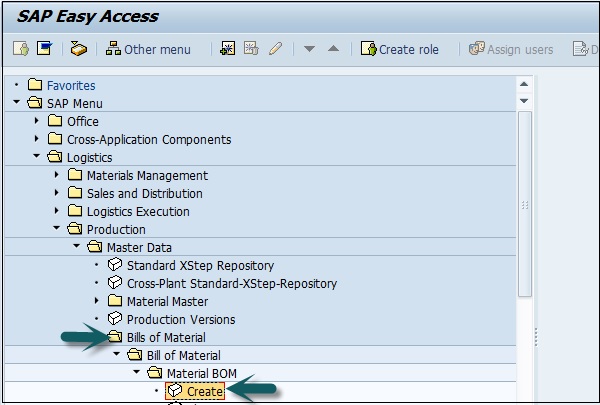

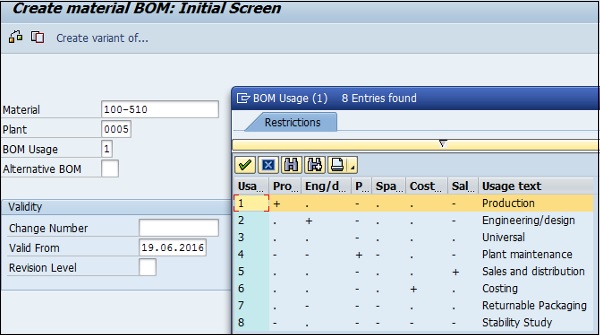

步驟 1 − 對於物料清單主資料,請使用 T 程式碼:CS01 或轉到 後勤 → 生產 → 主資料 → 物料清單 → 物料清單 → 物料 BOM → 建立

步驟 2 − 選擇以下詳細資訊:

- 物料主資料

- 工廠

- BOM 用途(用途 1 為生產)

物料主資料

物料主資料包含與不同物料型別相關的資訊,例如成品、原材料。物料主資料可用於識別產品、採購物料、發料或收料、MRP 和生產確認。

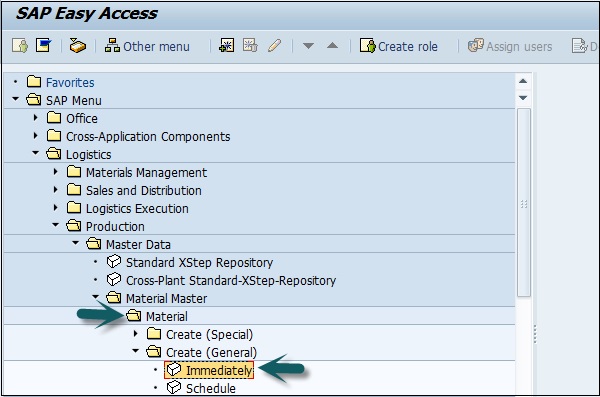

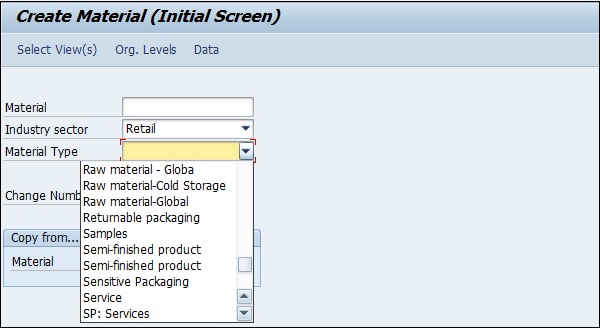

步驟 1 − 對於物料主資料,請使用 T 程式碼:MM01 或轉到 後勤 → 生產 → 主資料 → 物料主資料 → 物料 → 建立(常規)→ 立即

步驟 2 − 輸入行業部門和物料型別。

工作中心

工作中心包含與產品路線相關的主資料。它包含與排程、能力計劃和生產成本核算相關的資料。

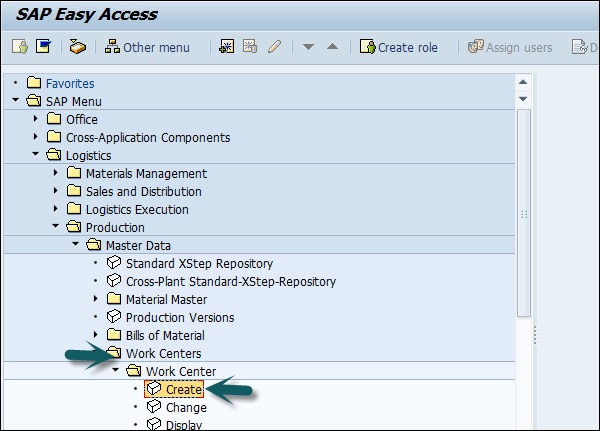

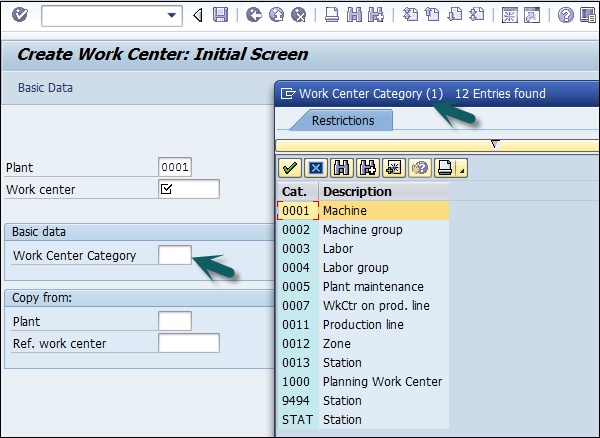

步驟 1 − 對於工作中心,請使用 T 程式碼:CR01 或轉到 後勤 → 生產 → 主資料 → 工作中心 → 工作中心 → 建立。

步驟 2 − 輸入以下資料:

- 輸入工作中心名稱。

- 輸入工作中心所在工廠的名稱。

- 選擇工作中心類別並單擊勾號。

工藝路線

工藝路線定義在工作中心執行的活動順序。工藝路線在計算生產成本、機器時間和人工時間方面起著重要作用。

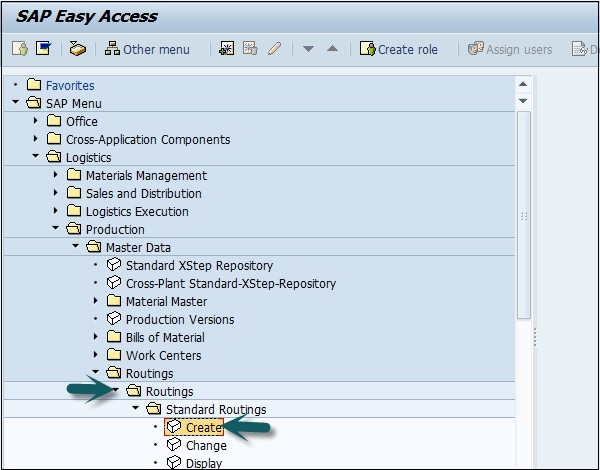

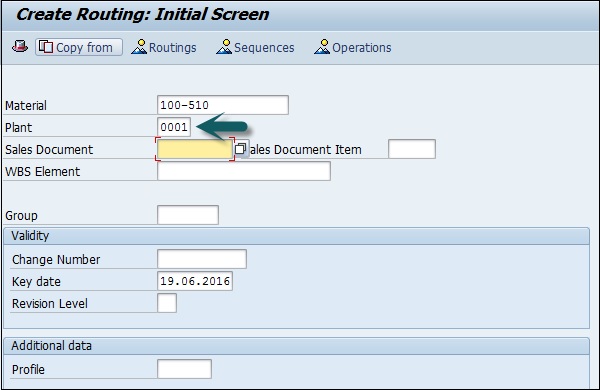

步驟 1 − 對於工藝路線主資料,請使用 T 程式碼:CA01 或轉到 後勤 → 生產 → 主資料 → 工藝路線 → 工藝路線 → 標準工藝路線 → 建立。

步驟 2 − 輸入物料和工廠,然後單擊勾號。

供需傳播的主資料設定

在供需傳播主資料設定中,您必須輸入產品和地點,並將地點產品分配給模型。

可以在供需傳播下維護以下主資料:

產品主資料

產品主資料下的屬性

毛重和單位

體積和單位

產品地點主資料

採購屬性

採購型別 − 選擇採購型別時,您將優先考慮傳播中使用的各種採購選項。

收貨/發料 −

收貨時間

發料時間

SAP SCM - 資源

對於 SAP APO/SCM 中的每個資源欄位,您在 ERP 系統中都有相關的工作中心。在下表中,您可以看到 SCM 和 ECC 中相關資源和相應工作中心欄位之間的比較。

| SAP SCM/APO 中的欄位 | ERP 中的欄位 |

|---|---|

| 資源類別(常規資料) | 工作中心類別(基本資料) |

| 計劃員(常規資料) | 責任人(基本資料) |

| 開始結束時間、中斷持續時間、利用率(時間連續能力) | 相應欄位(能力頁首) |

資源型別

資源型別定義系統如何根據計劃引數計劃資源。每種資源型別都有各種計劃引數。從 ERP 系統傳輸工作中心時,以下資源型別已建立:

單活動和多活動資源 − 在單活動資源中,一次只能執行一項活動。在多活動資源中,一次可以執行多項活動。

單混合和多混合資源 − 在 SAP SCM 中,您可以使用混合資源來執行生產計劃和詳細排程,這兩項活動。現在,單混合資源意味著生產計劃和詳細排程中的單活動資源,而多混合資源允許多活動資源。

線資源 − 它定義線的工時和費率。為 DI 系統中建立的每條線在 APO 中建立一個線資源。

在 SAP APO 系統中,可以手動建立以下資源型別:

- 車輛資源

- 桶資源

- 運輸資源

建立和更改資源

您可以使用核心介面將已在 ERP 系統中建立的工作中心傳輸到 SAP APO 系統。系統在傳輸到 SAP SCM/APO 系統時為工作中心的每種能力型別建立一個單獨的資源。

注意 − ERP 系統中有一些資源型別無法自動建立,您必須按照上述方法手動建立和更改這些資源型別。

更改資源型別時,它們將記錄在計劃日誌中。要檢視資源型別的更改日誌,請在 SAP ERP 系統的簡單訪問選單下檢查此項。

導航到 高階計劃和最佳化 → 報告 → 日誌 → 顯示日誌。

SAP SCM - 生產資料結構

生產資料結構被稱為可在計劃過程中使用的主資料結構。在 SAP APO 中,結構是從生產版本或從 SAP DIMP 中的 BOM 或生產版本建立的。

您可以根據以下情況區分生產資料結構:

從 SAP R/3 系統生成的 PDS

在SAP ERP系統中,PDS (Production Data Structure,生產資料結構) 從生產版本或BOM(物料清單)生成,其中包含有關產品生產的生產週期和元件分配的詳細資訊。

您也可以在高階計劃與最佳化 (APO) 中使用PDS作為內部生產的供應來源。當您使用APO系統中的核心介面從SAP ERP系統傳輸主資料時,就會生成PDS。

在SAP系統中,從SAP R/3主資料生成的生產資料結構包含以下資料。

- 物料清單 (Bill of material)

- 主配方 (Master recipe)

- 工藝路線

注意 − 在SAP APO中,您無法更改PDS中的資料,只能顯示資料。

從整合產品和流程工程 (iPPE) 生成的PDS

來自iPPE主資料的生產資料結構包含以下資料:

- 產品結構 (Product structure)

- 工藝結構 (Process structure)

- 工廠佈局 (Factory layout)

SAP APO中的生產資料結構

顯示生產資料結構:

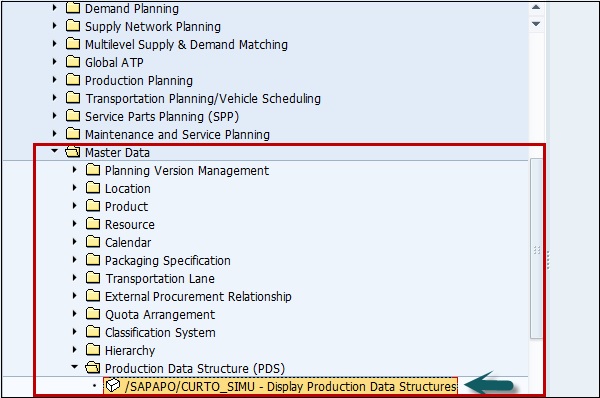

步驟1 − 導航到SAP簡易訪問,選擇供應鏈管理 → 高階計劃與最佳化 → 主資料 → 生產資料結構 → 顯示生產資料結構。

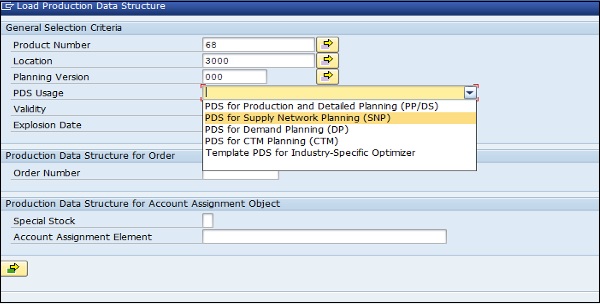

步驟2 − 在下一個視窗中,選擇以下欄位。

要更改PDS資料,應在SAP ERP中的資料中進行更改,並使用SAP APO核心介面CIF生成生產資料結構PDS。

SAP APO核心介面 (CIF) 是一個介面,允許您在SAP APO和ERP系統之間交換資料。

您可以使用CIF執行以下功能:

- 在複雜的系統環境中確定源系統和目標系統。

- 為SAP APO提供與計劃相關的關鍵主資料和交易資料。

- 傳輸交易資料的更改。

- 從SAP APO返回計劃結果。

ERP中的生產資料結構

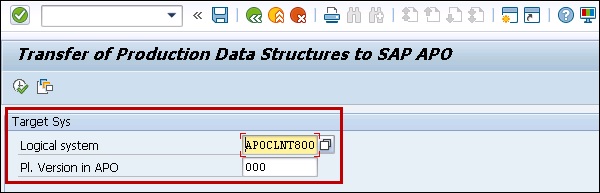

當您使用SAP APO核心介面傳輸資料時,生產資料結構將在模型000和活動計劃版本000中建立。

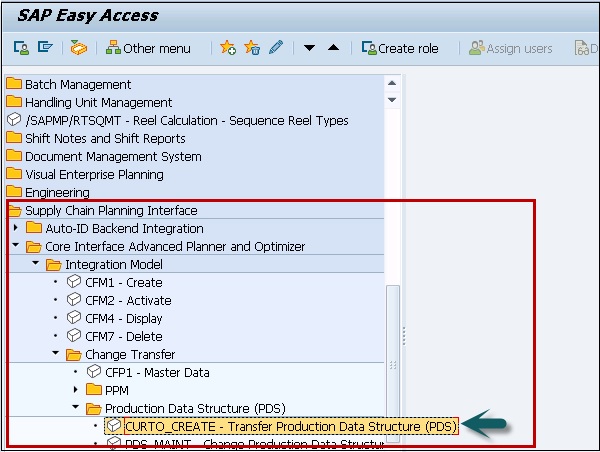

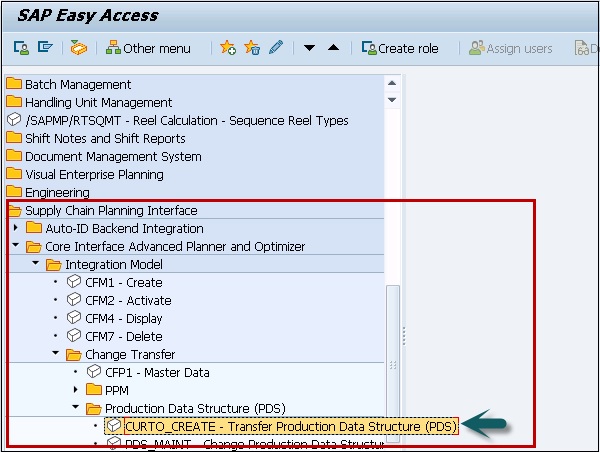

步驟1 − 要將不同的計劃版本分配給PDS,請在SAP簡易訪問 → 物流 → 中央功能 → 供應鏈計劃介面 → 核心介面高階計劃與最佳化器 → 整合模型 → 更改傳輸 → 生產資料結構 → 傳輸生產資料結構。

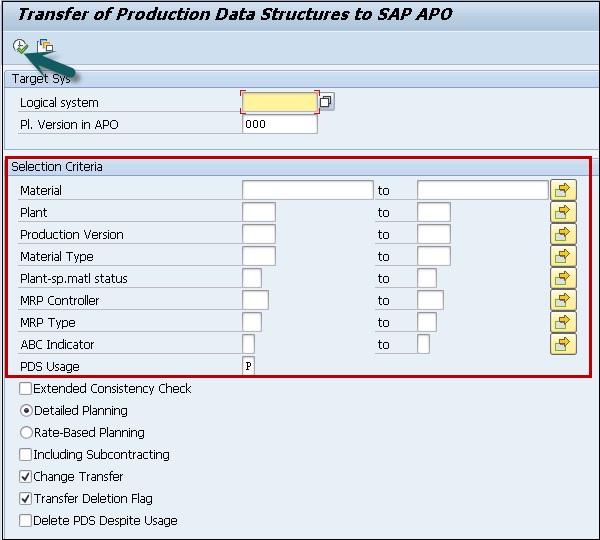

步驟2 − 選擇邏輯系統和選擇條件,如下所示:

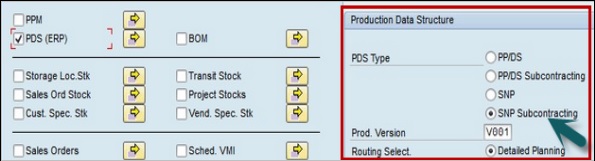

注意 − 您可以從SAP R/3中的BOM、生產版本資料和工單生成SNP PDS。在CIF整合模型中,應將PDS型別選擇為SNP或SNP分包。

這允許將R/3資料傳輸到SAP SCM系統,並在供應鏈系統中從中生成SNP PDS,如下圖所示:

APO中PDS的名稱與供應來源相同,包含產品名稱、工廠和生產版本,您可以在產品檢視中檢視。

執行更改傳輸:生產資料結構和BOM

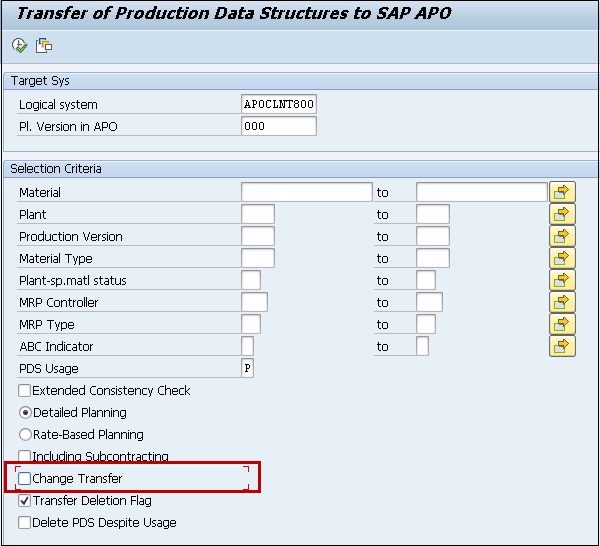

更改傳輸選項可用於進行傳輸更改,這些更改是對供應鏈中主資料的更改,例如生產版本、工藝路線、物件依賴性、傳輸物料、類別和特性以及工作中心,方法是取消選中複選框更改傳輸。

物料清單傳輸更改。

SAP SCM - 傳輸更改的主資料

讓我們看看如何傳輸更改的主資料。

步驟1 − 要將更改的主資料和生產版本傳輸到SAP SCM,請轉到物流 → 中央功能 → 供應鏈計劃介面 → 核心介面高階計劃與最佳化器 → 整合模型 → 更改傳輸 → 生產資料結構PDS → 傳輸生產資料結構。

步驟2 − 接下來,選擇要將資料傳輸到的邏輯系統和計劃版本,並選擇物料和工廠。

使用這些選項,您可以傳輸生產版本、BOM、工藝路線、物件依賴性等更改的資料。

步驟3 − 如果您更改了物料主資料、工作中心、類別和特性,並且想要傳輸這些更改,則應取消選中“更改傳輸”框。

步驟4 − 接下來,單擊頂部的執行按鈕。

如果已定義整合模型,您將看到PDS生成的結果。

SAP SCM - 傳輸更改後的BOM

本章將介紹如何傳輸更改的BOM。

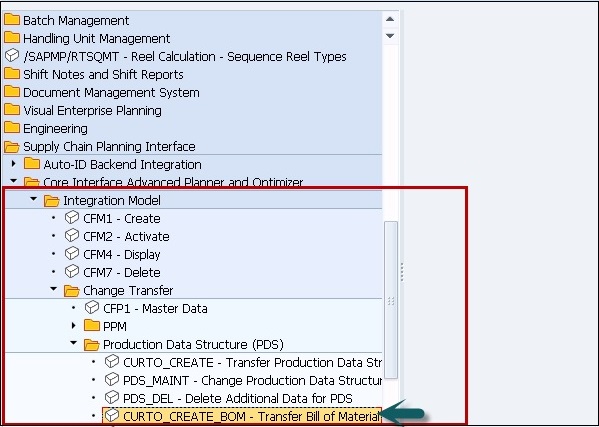

步驟1 − 要將更改的BOM傳輸到SAP供應鏈,請在ERP系統的SAP簡易訪問中 → 物流 → 中央功能 → 供應鏈計劃介面 → 核心介面高階計劃與最佳化器 → 整合模型 → 更改傳輸 → 生產資料結構PDS → 傳輸BOM。

步驟2 − 在下一個視窗中,選擇邏輯系統、計劃版本。您可以在選擇條件下選擇物料和工廠。單擊執行。

步驟3 − 執行後,您將看到以下PDS生成。

SAP SCM - 模型和版本

在SAP SCM中,您使用供應鏈模型進行計劃。SAP系統考慮分配給模型的主資料用於計劃目的。您可以在供應鏈工程師或主資料中將主資料分配給模型。

也可以將一個或多個計劃版本分配給一個模型。所有為計劃釋出的主資料都必須分配給活動模型和活動計劃版本——分別為模型000和計劃版本000。在生產系統中,您從SAP R/3傳輸的所有主資料都會自動分配給活動模型和活動計劃版本。

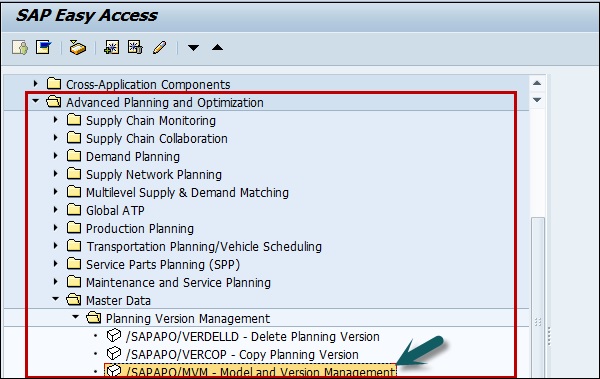

要建立、複製和刪除模型和計劃版本,您必須在SAP SCM系統中導航到以下路徑:

高階計劃與最佳化 → 主資料 → 計劃版本管理 → 模型和版本管理

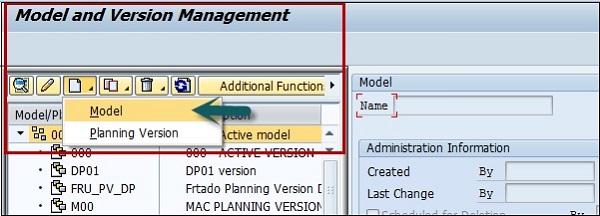

建立模型

在SAP SCM模型中,您可以將主資料(如產品、資源)分配給在系統中建立的模型。

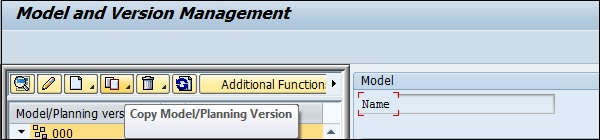

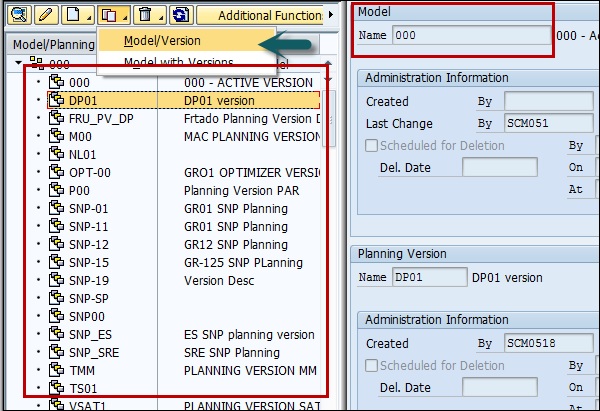

步驟1 − 要建立模型 → 建立模型/計劃版本 → 建立模型。

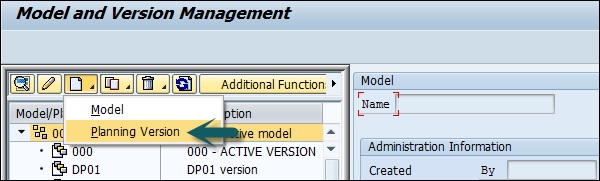

步驟2 − 要建立計劃版本,請選擇計劃版本。

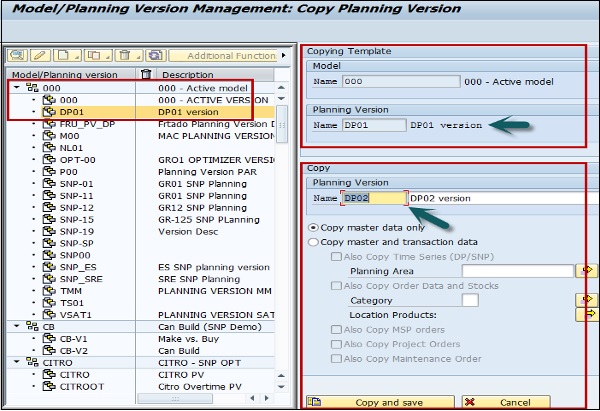

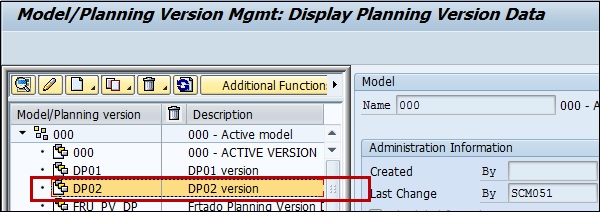

步驟3 − 複製模型/計劃版本:要執行計劃版本/模型的複製,您可以使用如下所示的複製選項:

步驟4 − 從左側列表中選擇要複製的模型/版本。單擊頂部的“複製”選項,然後選擇“模型/版本”或“帶版本的模型”。

當您選擇“模型/版本”選項時,在右側窗格中,您可以看到輸入計劃版本名稱的選項。

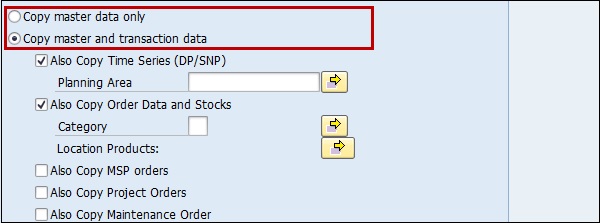

您可以獲得不同的選項,例如:

- 複製主資料

- 複製主資料和交易資料

步驟5 − 根據需要進行選擇後,您可以單擊底部的“複製並儲存”按鈕。

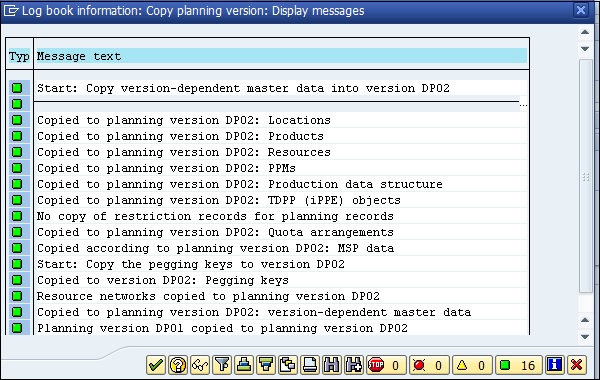

步驟6 − 您可以在一個模型中建立多個計劃版本。當您單擊“複製並儲存”選項時,您將看到以下螢幕。

步驟7 − 當您單擊底部的勾號時,您可以看到在您選擇的模型下建立了一個版本。

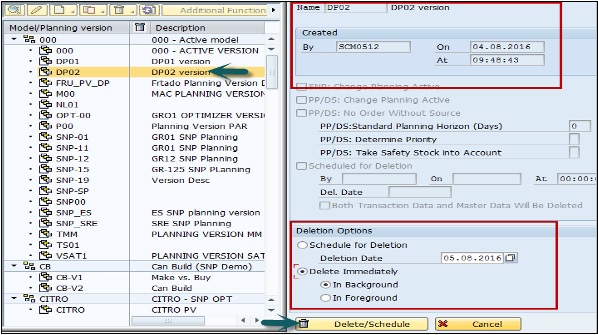

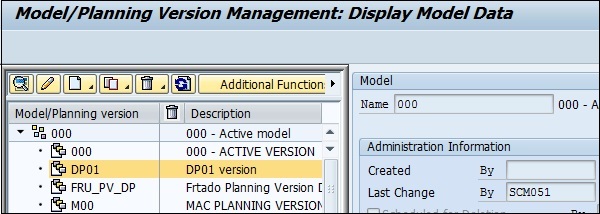

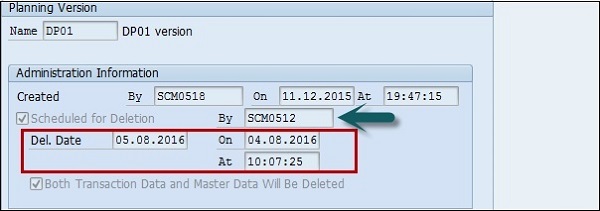

刪除模型/計劃版本

如果您有刪除許可權,也可以刪除模型/計劃版本。刪除模型時,還會刪除為此模型建立的所有計劃版本。

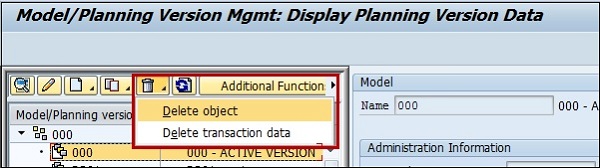

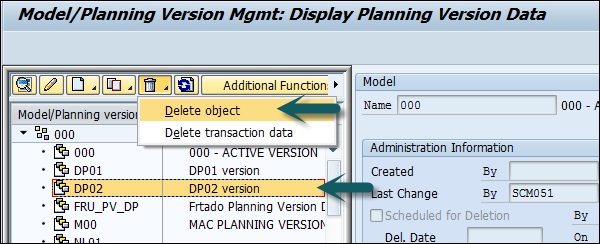

步驟1 − 要刪除模型/版本,請單擊頂部的刪除按鈕。

步驟2 − 選擇要刪除的版本。從下拉列表中選擇“刪除物件”。

步驟3 − 您可以選擇以下刪除選項:

- 安排刪除

- 立即刪除

做出選擇後,單擊如下所示的“刪除/安排”按鈕:

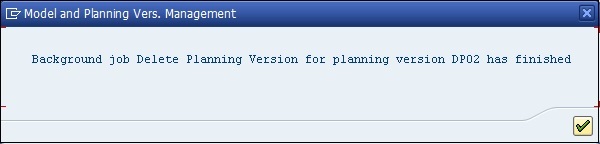

步驟4 − 單擊是進行確認,後臺程式將啟動。

步驟5 − 單擊勾號,您將看到物件已被刪除。

注意 − 模型或計劃版本的複製和刪除可以在前臺或後臺執行。

在前臺執行任務時,它會顯示覆制日誌,並且副本會新增到螢幕的左側區域。

在後臺執行活動時,會發送一封電子郵件,告知刪除過程/複製過程已完成並且物件已被刪除。

您可以使用以下事務/報表來管理模型和版本:

/SAPAPO/OM_REORG_DAILY − 此事務可用於刪除計劃中的模型和版本的刪除。

/SAPAPO/RLCDELETE − 此事務可用於刪除計劃版本的交易資料,這是一個SNP報表,用於刪除計劃版本中所選ATP類別的訂單。

/SAPAPO/TS_LCM_REORG

/SAPAPO/OM17 − 此事務可用於檢查庫存和庫存地點產品的差異。

/SAPAPO/DM_PEGKEY_REORG − 此事務可用於重組和刪除//PEGKEY差異。

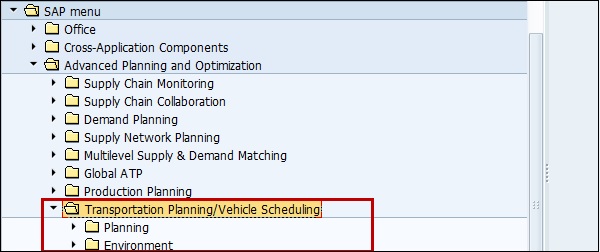

SAP SCM - 應用

在SAP供應鏈管理中,您可以使用不同的應用程式來處理訂單或跟蹤物料、服務和財務資料的狀態。

SCM中有以下應用程式型別:

- 高階計劃與最佳化 (Advanced Planning and Optimization)

- 擴充套件倉庫管理 (Extended Warehouse)

- 運輸管理(TM)

- 供應鏈網路協同(SNC)

- 預測和補貨 (Forecasting and Replenishment)

我們將在後續章節中詳細討論這些應用程式型別。

高階計劃與最佳化APO

SAP高階計劃與最佳化提供了一系列功能,可用於規劃和執行組織中的供應鏈流程。

SAP高階計劃與最佳化支援以下功能:

- 您可以使用它在戰略、戰術和運營計劃層面進行協作。

- 這用於在供應鏈流程的所有階段協調合作夥伴之間的合作。

- 您可以實現供應鏈網路效率的持續最佳化和評估。

供應鏈監控

您可以使用警報監控器來監控您的應用程式是否執行正常。您可以使用警報配置檔案來指定系統在什麼情況下報告問題。

使用警報監控器,您可以監控所有發生的警報,並可以直接移動應用程式檢視問題。

您只能在以下應用程式中使用警報監控器:

- 高階計劃與最佳化 (Advanced Planning and Optimization)

- SAP預測和補貨 (SAP Forecasting and Replenishment)

- 擴充套件倉庫管理 (Extended Warehouse Management)

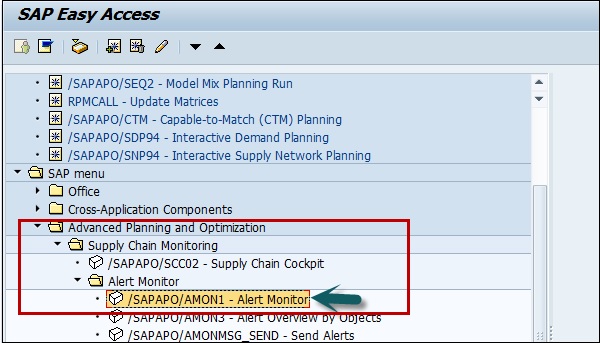

步驟1 − 要訪問警報配置檔案維護,請在SAP簡易訪問螢幕上,轉到高階計劃與最佳化 → 供應鏈監控 → 當前設定 → 設定警報監控器。

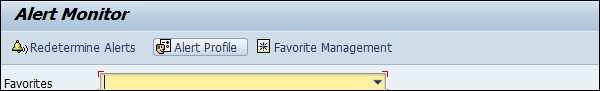

步驟2 − 您也可以透過單擊警報配置檔案事務來訪問警報配置檔案。

步驟3 − 透過導航如下所示的層次結構,您可以顯示或更改整體警報配置檔案和特定於應用程式的警報配置檔案。

在供應鏈管理的高階計劃與最佳化中,可以執行各種任務。

SAP SCM - 擴充套件倉庫管理(EWM)

SAP擴充套件倉庫管理 (EWM) 用於有效管理倉庫中的庫存並支援處理貨物移動。它允許公司控制其倉庫的入庫和出庫流程以及倉庫中貨物的移動。

倉庫的主要流程包括物料的進出、收貨和發貨、履行客戶訂單以及貨物分發。如果公司不儲存任何貨物,則無需倉庫管理來管理貨物。

入庫流程涉及貨物的入庫和定位。

出庫流程涉及貨物的揀選。每當物料儲存在倉庫中時,它都會儲存在儲存單元中,您可以找到其當前位置。

SAP EWM 的應用

SAP 擴充套件倉庫管理系統 -

控制所有貨物移動。

提供監控倉庫活動的工具。

管理倉庫中的附加功能,例如序列號、批號、供應商管理庫存、資源最佳化和增值服務。

不僅允許您監控倉庫中貨物的數量,還可以高效地管理其他關鍵功能和貨物交付。

SAP 倉庫管理和庫存管理的區別

SAP 倉庫管理與庫存管理相反。

- 庫存管理告知儲存地點的貨物數量,而物理位置未知。

- 倉庫管理處理貨物移動並監控以特定文件記錄的貨物的物理位置。

通訊方法

SAP ERP 和 EWM 緊密整合,用於傳輸事務資料和主資料。有兩種不同的通訊方式。

核心介面 (CIF)

核心介面是 SAP SCM 系統和SAP 高階計劃和最佳化 (APO)之間通訊的常用方法之一。在 ERP 系統中維護的主資料(例如客戶、物料和供應商)可在 ERP 系統中獲得,並使用核心介面 CIF 通訊傳輸到 EWM 系統。

對於事務資料(入站/出站交貨單),使用單獨的整合模型進行通訊。此模型使用 iDocs 或排隊遠端函式呼叫 RFC。

SAP EWM – 選單結構

在本節中,我們將學習如何檢查擴充套件倉庫管理系統的各種選單結構。

步驟 1 - 登入 SCM 系統,並在 SAP 選單中導航到擴充套件倉庫管理節點。您可以使用各種事務來管理倉庫管理中的基本功能。

| 倉庫監控 | /SCWM/MON |

| 維護入庫交貨 | /SCWM/PRDI |

| 維護出庫交貨 | /SCWM/PRDO |

| RF 環境 | /SCWM/RFUI |

| 建立儲存單元 | /SCWM/LS01 |

| 確認倉庫任務 | /SCWM/TO_CONF |

| 倉庫產品維護 | /SCWM/MAT1 |

在 SAP ERP 中,倉庫編號用於表示所有物料儲存的物理倉庫。倉庫編號在倉庫管理或 EWM 中分別是 3 位或 4 位字元欄位。倉庫編號在 ERP 系統中建立,要啟用它,您可以使用分配給該工廠的工廠和儲存位置以及相應的倉庫編號的組合。

倉庫系統中不同級別存在不同的組織單元。

倉庫編號 - 每個倉庫都有一個倉庫編號,它是倉庫管理系統中最高級別的編號。每個倉庫編號都包含對映倉庫關係的子結構。

儲存型別 - 倉庫中產品實際儲存的不同型別的儲存 - 開放式儲存、發貨和收貨、貨架。

儲存區 - 這是儲存型別的一部分,表示具有相同特徵的一組貨位。常用的儲存區是快速移動或慢速移動專案等。

儲存單元 - 儲存單元表示倉庫中產品儲存的物理儲存空間位置。它們位於組織結構的最低級別,當您將物品儲存在倉庫中時,需要提及其確切位置。

活動區域 - 儲存單元進一步分類為活動區域。它包括揀選、收貨或盤點等活動。根據活動,您可以將相同的儲存單元分配給多個活動區域。

庫存量 - 儲存單元中貨物的數量由庫存量表示。庫存量用於管理儲存單元中的庫存。

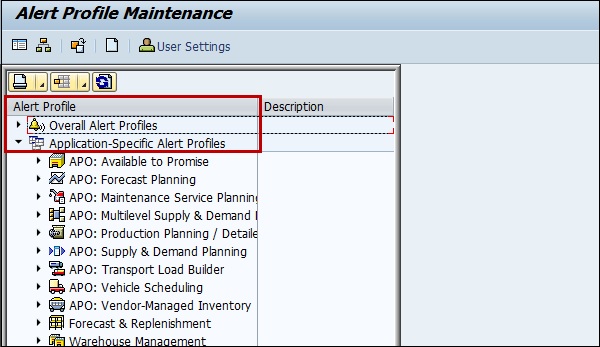

SAP SCM - 運輸管理

此元件用於在高階計劃和最佳化下規劃和執行完整的公司運輸流程。這是使用運輸計劃/車輛排程元件進行管理的。

在 SAP R/3 系統中,您建立的所有銷售訂單、採購訂單、退貨和交貨都將使用核心介面傳輸到 APO。TP/VS 計劃的結果是必須傳輸到 R/# 系統的計劃裝運。物流執行元件用於執行運輸。

要執行裝運監控,可以使用事件管理。

要執行運輸流程,您必須執行 -

主資料整合

您建立 SAP R/3 中運輸管理所需的主資料,這些資料將使用核心介面傳輸到 APO。可以在 R/3 系統中建立以下主資料 -

- 客戶

- 物料

- 供應商

您必須定義一個地址,高階計劃和最佳化系統將此地址用於運輸。

要在 TP/VS 中使用裝運點作為來源位置,您必須在 TP/VS 的定製中設定“使用裝運點作為來源位置”指示器,如下所示:

導航到生產→DRP 分銷資源計劃→基本設定→車輛排程的基本設定。

事務資料整合

您還可以建立運輸管理的事務資料,例如 R/# 系統中的訂單,這可以使用核心介面移動到 APO 系統。

您可以在 SAP 簡易訪問中建立標準訂單,物流→銷售和分銷→銷售→訂單→建立。

在下一個螢幕中,您必須輸入以下欄位:

- 訂單型別

- 銷售組織

- 分銷渠道

- 部門等。

APO 的自定義設定

對於運輸管理,您必須在 APO 系統中進行 TP/VS 定製設定。

定義釋出型別裝運和交貨

您需要維護髮布型別裝運和交貨。

要定義這一點,請導航到與 SAP 元件的整合→SAP SCM 和 SAP APO 的整合→資料傳輸的基本設定→釋出→維護分發定義。

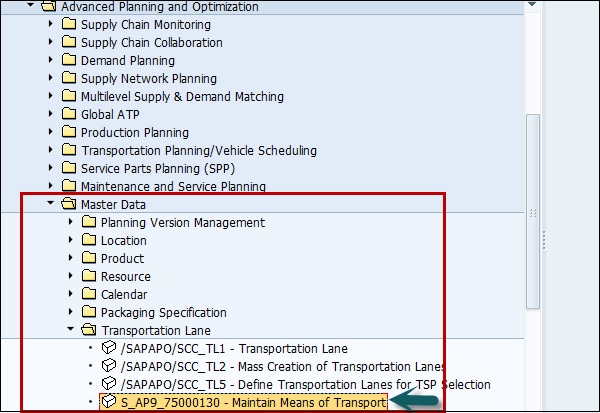

要定義運輸系統,請導航到主資料→運輸線路→維護運輸方式。

要定義 SAP APO 標準最佳化器的可用性和專案以及對這些最佳化器的訪問,請導航到基本設定→最佳化→基本功能→維護最佳化伺服器的主資料。

SAP SCM - 供應網路協作

使用供應網路協作,它允許您同步公司及其供應商的資訊流。您可以包含與採購訂單處理、供應商庫存等相關的關鍵步驟。

在 SAP SNC 中,您可以執行以下任務:

- 自定義關鍵指標

- 建立警報通知

- 自定義警報

- 配置 UI 增強功能和隱藏 ALV 中的列等等

建立警報通知

步驟 1 - 要建立警報通知,請使用 T 程式碼:/SCMB/ANOTMP - 建立/更改訊息配置檔案。

步驟 2 - 下一步是將 SAP_COLL 訊息配置檔案複製到訊息配置檔案中,如下所示:

步驟 3 - 在下一個視窗中,您必須輸入以下欄位:

- 應用程式欄位為 ALEN

- 訊息模式設定為集體訊息,以便您收到包含所有相關警報的單個電子郵件。

步驟 4 - 接下來轉到訊息引數按鈕以定義其他引數,例如專案 ID、位置 ID 等。

要儲存設定,請單擊儲存按鈕。

SAP SCM - 預測與補貨

在供應鏈管理中,預測與補貨能夠規劃和執行庫存策略。它透過供應鏈簡化庫存,並降低整體庫存水平和成本。

以下是您可以使用 SAP SCM F&R 執行的關鍵功能:

- 需求預測

- 警報驅動的手動干預

- 監控流程和解決方案實施的質量。

- 管理大量資料。

要使用 SAP F&R,您必須確保系統中存在以下主資料:

- 產品

- 供應網路

- 日曆

- 採購週期

- 位置產品

- 位置

SAP F&R 管理

在 SAP F&R 中,您可以配置控制設定以在以下欄位中執行自動補貨。

- 系統資料管理

- 位置資料管理

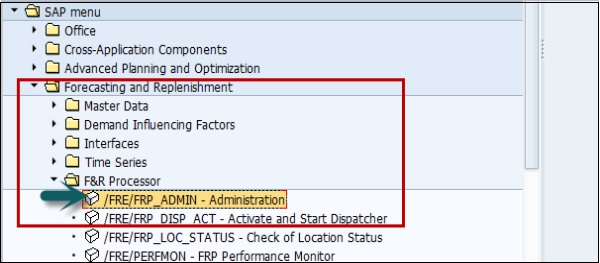

步驟 1 - 要執行 F&R 的管理,請導航到 SAP 簡易訪問→預測和補貨→預測和補貨處理器→管理。

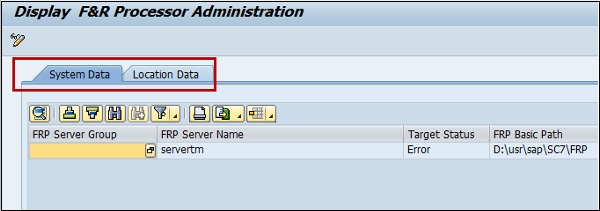

步驟 2 - 在下一個視窗中,您可以看到系統資料和位置資料的選項。

SAP SCM - 顧問職責

SAP SCM 顧問應具備以下條件:

- 擁有 SAP SCM 經驗,如有需要則具備領域經驗。

- 參與端到端實施經驗的實施/支援專案。

- 在供應鏈管理中擁有 SAP 功能方面的工作經驗。

- 能夠根據客戶需求設計 SCM 解決方案。

- 協助將需求對映到 SAP 流程並設計解決方案。

- 在專案團隊中定製和開發 SAP 系統,由專家支援。

- 根據客戶要求以及業務流程的變化進行配置更改。

- SAP-SCM-EWM 擴充套件倉庫管理、APO、物料管理和生產計劃模組。